Eines der Haupthindernisse für eine ordnungsgemäße schlanke Produktion ist meines Erachtens das Management nach Zahlen (Management by Numbers). Zwar betreiben nur wenige Manager aktiv ein Management nach Zahlen, aber eine quantitative Messung wird immer noch oft bevorzugt. Das Problem ist, dass man zwar oft die Kosten, aber nicht immer den Nutzen einer Sache messen kann. Dies ist leider bei der schlanken Produktion häufig der Fall . Lassen Sie mich nun ein wenig ausschweifen…

Eines der Haupthindernisse für eine ordnungsgemäße schlanke Produktion ist meines Erachtens das Management nach Zahlen (Management by Numbers). Zwar betreiben nur wenige Manager aktiv ein Management nach Zahlen, aber eine quantitative Messung wird immer noch oft bevorzugt. Das Problem ist, dass man zwar oft die Kosten, aber nicht immer den Nutzen einer Sache messen kann. Dies ist leider bei der schlanken Produktion häufig der Fall . Lassen Sie mich nun ein wenig ausschweifen…

Warum Zahlen?

Zahlen sind in der Industrie allgegenwärtig. Wir messen, quantifizieren, berechnen und analysieren die Daten, um Entscheidungen zu treffen. Und in vielen Fällen ist das sogar gut. Wenn man gute Daten hat, kann man bessere Entscheidungen treffen. Man kann bessere Ziele setzen, Probleme besser analysieren, Trends verstehen, Potenziale quantifizieren und so weiter. Es birgt jedoch auch Risiken, wenn man sich zu sehr auf Zahlen verlässt.

Zahlen sind in der Industrie allgegenwärtig. Wir messen, quantifizieren, berechnen und analysieren die Daten, um Entscheidungen zu treffen. Und in vielen Fällen ist das sogar gut. Wenn man gute Daten hat, kann man bessere Entscheidungen treffen. Man kann bessere Ziele setzen, Probleme besser analysieren, Trends verstehen, Potenziale quantifizieren und so weiter. Es birgt jedoch auch Risiken, wenn man sich zu sehr auf Zahlen verlässt.

Das Problem mit Zahlen: Falsche Zahlen

Es gibt jedoch einige Probleme, wenn man sich zu sehr auf Zahlen verlässt. Zahlen können entweder falsch sein, oder man hat gar keine Zahlen zur Verfügung.

Es gibt jedoch einige Probleme, wenn man sich zu sehr auf Zahlen verlässt. Zahlen können entweder falsch sein, oder man hat gar keine Zahlen zur Verfügung.

Fangen wir mit den falschen Zahlen an. Dafür kann es viele Gründe geben. Ein einfacher Fehler in einer Excel-Datei oder einem Computersystem kann die Zahlen dramatisch verändern. Der 125 Millionen Dollar teure Mars Climate Orbiter der NASA zerbrach und in der Marsatmosphäre verbrannte, weil die Software eines Lieferanten Daten in der imperialen Einheit Pfund-Sekunden2 angegeben hatte, während der Hauptrechner diese Zahl in Newton-Sekunden2 erwartete. Anstatt den Mars zu umkreisen, verbrannte die Sonde in der Atmosphere. In einem anderen Beispiel musste eine Boeing 767 (der Gimli Glider) eine Notlandung durchführen, nachdem alle Triebwerke ausgefallen waren, weil der Treibstoff mit einer Dichte von Pfund pro Liter statt Kilogramm pro Liter berechnet wurde. Glücklicherweise war der Pilot ein erfahrener Segelflieger und niemand wurde ernsthaft verletzt.

In vielen anderen Fällen sind die Daten, auf denen die Zahlen beruhen, ungenau. Sie haben eine Zahl von irgendwoher, aber Sie wissen nicht, wie genau die Zahl ist oder in welchem Zusammenhang sie verwendet wurde. Ich habe zum Beispiel einmal nach der Zykluszeit einer Spritzgießmaschine gefragt. Wie sich herausstellte, war die Zahl, die ich erhielt, nur die tatsächliche Einspritz- und Abkühlzeit, ohne das Öffnen und Schließen der Form. Außerdem war die Zahl zwei Jahre alt, und geänderte Prozessparameter veränderten auch die Geschwindigkeit des Prozesses. Ich erhielt eine Zahl, um die ich gebeten hatte, aber sie war unbrauchbar.

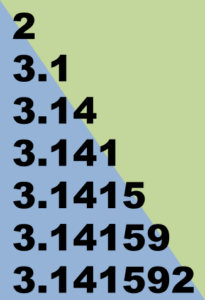

Häufig wird auch die Genauigkeit der Zahl übersehen. Statistiker werden Ihnen sagen, dass Sie für eine zuverlässige Aussage zahlreiche Messungen durchführen müssen (oft mehr als dreißig). Danach können Sie ein 95 %ige Konfidenzintervall berechnen. Erst dann wissen Sie, wie genau Ihre Zahl ist. In der Industrie tun dies jedoch nur wenige, und die Genauigkeit der Zahlen ist sehr unterschiedlich.

Dies gilt selbst dann, wenn man keine böse Absicht unterstellt. Leider ist es in der Industrie aber auch üblich, Zahlen zu fälschen, um gut dazustehen. Um die Entwicklung eines neuen Automodells zu rechtfertigen, ging man bei einem großen Automobilhersteller einfach davon aus, dass die Qualität (und damit die Qualitätskosten) besser sein würde als bei jedem anderen Serienauto in der Geschichte, dass sich die Verkaufszahlen fünf Jahre lang jährlich verdoppeln würden, etc., um gut auszusehen. Es hat funktioniert, das Auto wurde gebaut, und die Leute wurden befördert. Aber fragen Sie nicht nach dem Endergebnis…

Insgesamt können also ungenaue Daten, fehlender Kontext, mangelnde Genauigkeit und manchmal sogar absichtliche Manipulationen dazu führen, dass Zahlen zu fragwürdigen Vermutungen oder sogar zu völlig nutzlosem Datenmüll werden.

Das Problem mit Zahlen: Fehlende Zahlen

Ein zweites Problem besteht darin, dass man für manche Bereiche überhaupt keine Zahlen erhalten kann. Dies ist ein Problem, das ich häufig in der schlanken Produktion antreffe, wo es schwierig ist, den Nutzen einer Änderung zu bestimmen.

Ein zweites Problem besteht darin, dass man für manche Bereiche überhaupt keine Zahlen erhalten kann. Dies ist ein Problem, das ich häufig in der schlanken Produktion antreffe, wo es schwierig ist, den Nutzen einer Änderung zu bestimmen.

Wie kann man zum Beispiel die Kundenzufriedenheit messen? Es gibt zwar einige Möglichkeiten, aber es ist ziemlich schwierig und sehr ungenau. Viele Unternehmen machen das nicht. Selbst wenn Sie eine Schätzung der Kundenzufriedenheit haben, wie sehr wird sich diese ändern, wenn Sie 10 % mehr Kundendienstmitarbeiter einstellen oder reduzieren? Wie wird sich eine zusätzliche Ausbildung dieser Mitarbeiter auf die Kundenzufriedenheit auswirken? Das weiß niemand. Selbst nach der Änderung ist es schwierig, Ursache und Wirkung zu ermitteln. Wenn Sie 10 % Ihrer Kundendienstmitarbeiter entlassen haben, war das die Ursache für den Rückgang der Kundenzufriedenheit, oder war es die Rezession, oder war es der Winter, in dem es dunkel und kalt ist und alle ohnehin depressiver sind?

Wenn Sie Ihr Wartungsteam um zwei Mechaniker erweitern, wird sich dann die Verfügbarkeit erhöhen? Wird sich die Ausfallzeit verkürzen? Um wie viel? Wie wird sich dies auf die Gesamtproduktion auswirken? Es ist hier schwierig, auch nur eine Vermutung anzustellen. Dennoch wäre es sehr hilfreich, dies zu wissen, um hier eine Entscheidung zu treffen. Zusammenfassend lässt sich sagen, dass für viele Entscheidungen überhaupt keine kritischen Zahlen verfügbar sind.

Wie die Kostenrechnung mit fehlenden Zahlen umgeht

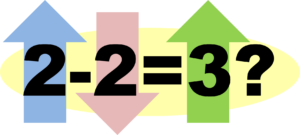

Die konventionelle Kostenrechnung hat einen sehr einfachen Weg, mit Faktoren umzugehen, für die sie keine Zahlen ermitteln können. Wenn sie eine Zahl nicht ermitteln kann, dann existiert sie in der Zahlenwelt der Kostenrechnung einfach nicht. Oder anders ausgedrückt: Wenn sie sie nicht messen können, muss sie automatisch gleich Null sein. (Warum Null? Weil man Nullen hinzufügen oder abziehen kann, so viel man will, und es macht keinen Unterschied. Die Kostenrechnung summiert Kosten auf, und eine Null hat keine Auswirkungen).

Die konventionelle Kostenrechnung hat einen sehr einfachen Weg, mit Faktoren umzugehen, für die sie keine Zahlen ermitteln können. Wenn sie eine Zahl nicht ermitteln kann, dann existiert sie in der Zahlenwelt der Kostenrechnung einfach nicht. Oder anders ausgedrückt: Wenn sie sie nicht messen können, muss sie automatisch gleich Null sein. (Warum Null? Weil man Nullen hinzufügen oder abziehen kann, so viel man will, und es macht keinen Unterschied. Die Kostenrechnung summiert Kosten auf, und eine Null hat keine Auswirkungen).

Und das ist eines der größten Probleme bei der schlanken Produktion. Es ist sehr einfach, die Kosten eines zusätzlichen Wartungsarbeiters oder Servicemitarbeiters zu berechnen, aber es ist schwierig bis unmöglich, den Nutzen eines Wartungs- oder Servicemitarbeiters zu berechnen. Folglich gibt es nur Kosten und keinen Nutzen, die Kosten werden gesenkt, und die Zahl der Mitarbeiter wird verringert. Solche Beispiele wo die Kosten einer Verbesserung bekannt sind, der Nutzen jedoch nicht sind überall in der schlanken Produktion zu finden, . Besonders drastisch ist dies bei allen Arten von Supportfunktionen. Ob es sich nun um Kundendienstmitarbeiter, Wartungspersonal, Aufsichtspersonal oder andere Personen handelt. Diese können der Produktion helfen. Da diese Mitarbeiter jedoch klare Kosten haben, aber der Nutzen nur schwer zu quantifizierenden ist, nimmt ihre Zahl ab. Das Chaos in der Fertigung nimmt jedoch zu, die Mitarbeiter an der Front mit Problemen überfordert sind, aber zu wenig Unterstützung erhalten. Im Endeffekt sinkt die Moral sinkt, und das gesamte Unternehmen geht den Bach runter.

Zugegeben, es gibt Ausnahmen, und einige Buchhalter sind sich durchaus bewusst, dass das Modell Lücken oder sogar große Lücken aufweist. Aber nicht jeder Buchhalter realisiert das, und noch weniger geben dies an, wenn sie nach einer Zahl gefragt werden (und das ist auch gewissermaßen verständlich, da es sich negativ auf die Karriere auswirken kann, wenn ein Buchhalter auf Nachfrage keine Zahl nennen kann).

Warum also die Abhängigkeit von Zahlen?

Die Frage ist also, warum sich Manager so sehr auf Zahlen verlassen? Die Antwort ist vielseitig. Management ist stressig, und man muss viele Entscheidungen treffen, die mit einem hohen Maß an Unsicherheit behaftet sind. Zahlen geben eine (gefühlte) Sicherheit. Zahlen fühlen sich gut an. Vor allem, wenn sie auf viele Stellen genau sind (unabhängig davon, ob sie stimmen oder nicht).

Außerdem erleichtert eine Zahl in der stressigen Welt eines Managers die Entscheidung. Viele Manager leiden unter Entscheidungsmüdigkeit, da sie viele Entscheidungen mit großen Unsicherheiten treffen müssen. Eine Zahl bietet einen (vermeintlich) einfachen Ausweg, indem sie dem Manager sagt, was er tun soll.

Dies ist auch die Art und Weise, wie viele das management gelernt haben, sei es durch ein teures MBA-Programm oder durch die Unternehmenskultur und ihre Chefs und Mentoren. Du bekommst die Zahlen, du suchst dir die größte aus. Das war’s.

In manchen Fällen kann das sogar funktionieren, zumindest kurzfristig. Der Manager streicht die Kosten oder die Mitarbeiter (entsprechend den Zahlen), und die Kosten sinken in Kürze. Der Nutzen dieser Leute sinkt ebenfalls, aber es wird einige Zeit dauern, bis das System abgebaut ist. Der Manager wird als Kostensparer gelobt, macht Karriere und ist längst weg, wenn das System durch seine Entscheidungen schlechter wird. Ich habe eine ganze Artikelserie darüber geschrieben, wie man auf Kosten seines Nachfolgers gut dasteht.

Insgesamt können Zahlen bei der Entscheidungsfindung sehr hilfreich sein. Allerdings muss man sich der Grenzen von Zahlen bewusst sein. Sie können falsch sein, entweder versehentlich oder absichtlich. Sie können Lücken aufweisen. Sie können ungenau sein. Oder sie zeigen nur eine Seite des Bildes und vernachlässigen die andere Seite. Vor allem bei Lean ist die Entscheidungsfindung immer noch stark vom Bauchgefühl geprägt, da viele unserer Entscheidungen mit Menschen zu tun haben und es schwierig ist, die Fähigkeiten und Auswirkungen von Menschen zu messen. Also, gehen Sie hinaus, entscheiden Sie, welchen Zahlen Sie vertrauen und welche Sie ignorieren wollen, und organisieren Sie Ihre Branche!

Vielen Dank an die Lean Leadership Gemeinschaft für die Erwähnung dieses Themas auf LinkedIn 🙂