Dieser Beitrag ist der dritte in dieser Serie über die Planung der Standardarbeit bei Toyota. Der erste Beitrag war das Produktionskapazitätsblatt, mit dem die verfügbare Kapazität festgelegt wird. Der zweite Beitrag war eine Tabelle mit Standardarbeitskombinationen, in der festgelegt wird, wann der Bediener was tut. Der dritte der „berühmten drei Zettel“, der in diesem Beitrag vorgestellt wird, ist schließlich ein Standard Work Layout, der bei der Anordnung der Maschinen hilft

Dieser Beitrag ist der dritte in dieser Serie über die Planung der Standardarbeit bei Toyota. Der erste Beitrag war das Produktionskapazitätsblatt, mit dem die verfügbare Kapazität festgelegt wird. Der zweite Beitrag war eine Tabelle mit Standardarbeitskombinationen, in der festgelegt wird, wann der Bediener was tut. Der dritte der „berühmten drei Zettel“, der in diesem Beitrag vorgestellt wird, ist schließlich ein Standard Work Layout, der bei der Anordnung der Maschinen hilft

Einführung

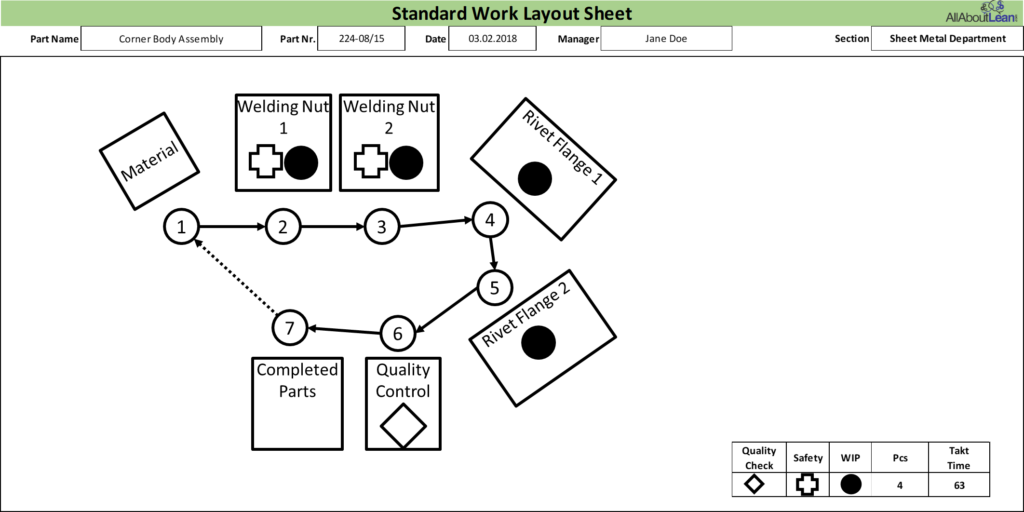

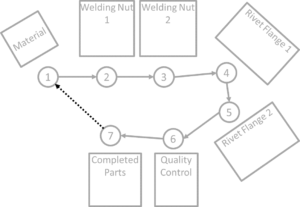

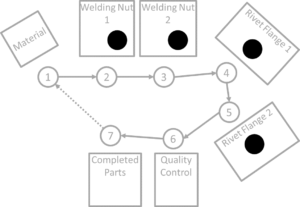

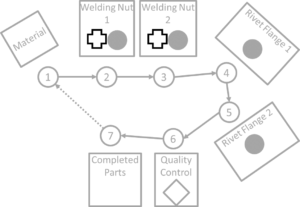

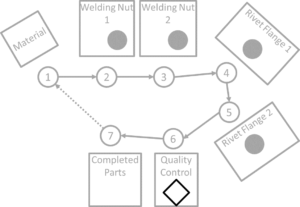

Bei diesem Blatt handelt es sich um ein vereinfachtes Layout der Fertigungslinie, auf dem der Weg des Arbeiters, das Inventar, sicherheits- und qualitätsrelevante Informationen sowie Informationen zur Taktzeit dargestellt sind. Nachstehend finden Sie ein Beispiel für ein solches Layout. Bitte beachten Sie, dass dieses Schaubild vor allem dann hilfreich ist, wenn ein Bediener mehrere Maschinen bedienen muss und daher zu Fuß unterwegs ist. Wenn ein Bediener nur an einem einzigen Platz arbeitet, ohne sich zu bewegen, ist dieses Diagramm möglicherweise nicht wirklich notwendig.

Kopfzeile

Die Kopfzeile des Blattes enthält die üblichen Informationen über den Prozess: Teilename, Teilenummer, Datum, Verantwortlicher und Abschnitt. Sie können diese Angaben je nach Bedarf erweitern oder entfernen.

Ausfüllen des Diagrammbereichs

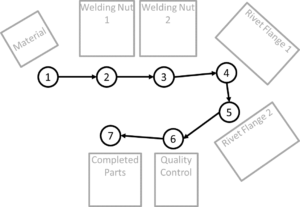

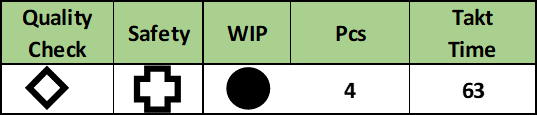

Der Diagrammbereich enthält die wichtigsten Informationen. Es werden einige Symbole verwendet, die im Folgenden näher erläutert sind.

Es sind verschiedene Varianten möglich. Sie können zum Beispiel ein Layout für jeden einzelnen Arbeiter im System haben. Oder Sie können ein Layout erstellen, das die Schleife mehrerer Arbeiter enthält. Toyota bevorzugt in der Regel ein Diagramm pro Arbeiter, aber – wie immer – Sie müssen das Werkzeug an Ihr Problem anpassen.

Übersichtsinformationen

Es gibt nicht viele Übersichtsinformationen. In der unteren rechten Ecke des Diagramms befindet sich eine kleine Legende, in die Sie die WIP-Menge und die Taktzeit bzw. Zykluszeit eintragen können. Die WIP-Menge sollte mit der Anzahl der WIP-Kreise im Layout übereinstimmen. Die Taktzeit ist dieselbe wie in der vorherigen Kombinationstabelle.

Wie geht es weiter?

Sie haben drei Seiten ausgefüllt: das Produktionskapazitätsblatt, um die Kapazität festzulegen, die Standardarbeitskombinationstabelle, um festzulegen, wann der Bediener was tut, und das Standard Work Layout-Blatt, um einen Blick auf das Layout, die Sicherheit und den Bestand zu werfen. Jetzt beginnt der eigentliche Wert dieses Ansatzes!

Sie sollten (eventuell mit einem kleinen Team) noch einmal systematisch alle Seiten durchgehen und sehen, was Sie verbessern können. Können Sie die Laufwege verringern? Können Sie Prozesse näher zueinander verschieben? Ist es möglich, den WIP zu reduzieren? Können Sie die Sicherheit verbessern? Auf der Grundlage dieser Überlegungen werden die Seiten geändert und angepasst. Toyota-Mitarbeiter (und Japaner im Allgemeinen) verwenden häufig Bleistifte, um diese Arbeitsblätter zu radieren, zu korrigieren und zu verbessern. Je nach Komplexität des Problems kann es eine ganze Reihe von Iterationen geben, bis Sie (vorerst) zufrieden sind.

Sie sollten (eventuell mit einem kleinen Team) noch einmal systematisch alle Seiten durchgehen und sehen, was Sie verbessern können. Können Sie die Laufwege verringern? Können Sie Prozesse näher zueinander verschieben? Ist es möglich, den WIP zu reduzieren? Können Sie die Sicherheit verbessern? Auf der Grundlage dieser Überlegungen werden die Seiten geändert und angepasst. Toyota-Mitarbeiter (und Japaner im Allgemeinen) verwenden häufig Bleistifte, um diese Arbeitsblätter zu radieren, zu korrigieren und zu verbessern. Je nach Komplexität des Problems kann es eine ganze Reihe von Iterationen geben, bis Sie (vorerst) zufrieden sind.

Jetzt kommt der Teil der Umsetzung. Der Plan muss umgesetzt werden, möglicherweise müssen Maschinen umgestellt und Mitarbeiter geschult werden, und so weiter.

Schließlich sollten Sie gemäß der PDCA-Philosophie überprüfen, ob die Umsetzung tatsächlich die gewünschten Ergebnisse bringt. Diese Überprüfung sollte nicht nur direkt nach der Umsetzung erfolgen, sondern auch einige Wochen später. Die meisten Ideen funktionieren direkt nach der Umsetzung, fallen aber bald darauf wieder auseinander. Daher ist eine spätere Überprüfung oft eine gute Idee.

Goodies zum Herunterladen

In dieser kurzen Serie von Beiträgen über den Toyota Standard Work Ansatz habe ich eine Excel-Tabelle verwendet. Zu Ihrer Erleichterung finden Sie hier sowohl die Tabelle als auch eine PDF-Version davon. Beide Dokumente werden unter der Creative Commons CC-BY-SA 4.0 Lizenz zur Verfügung gestellt, d.h. Sie können sie frei verwenden, sollten aber mich bei AllAboutLean.com als Urheber erwähnen.

Damit schließe ich die kurze Serie über den Toyota-Standardarbeitsansatz ab. Wie immer hoffe ich, dass dies für Ihre tägliche Arbeit hilfreich ist oder Sie zumindest zu neuen Ideen inspiriert, wie Sie die Dinge angehen können. Scheuen Sie sich auch nicht, den Ansatz zu verändern und an Ihre Bedürfnisse anzupassen. Und jetzt legen Sie los, starten Sie den Materialfluss, und optimieren Sie Ihr Unternehmen!

PS: Dies (und viele andere Dinge) habe ich auf dem hochinteressanten C2U Lean Leadership Training in Japan und von Michel Baudingelernt .