Toyota hat eine raffinierte Methode, um die Arbeit eines Bedieners mit Hilfe seiner Standard-Arbeitspläne zu planen. In meinem letzten Beitrag habe ich das Produktionskapazitätsblatt erläutert, mit dem Sie festlegen können, welche Kapazität Sie für die Arbeit benötigen. In diesem Beitrag geht es um den zweiten der „berühmten drei Zettel“, die Standardarbeitskombinationstabelle, mit der festgelegt wird, wann der Bediener was tut. In einem späteren Beitrag wird ein Standard-Arbeitsplan vorgestellt

Toyota hat eine raffinierte Methode, um die Arbeit eines Bedieners mit Hilfe seiner Standard-Arbeitspläne zu planen. In meinem letzten Beitrag habe ich das Produktionskapazitätsblatt erläutert, mit dem Sie festlegen können, welche Kapazität Sie für die Arbeit benötigen. In diesem Beitrag geht es um den zweiten der „berühmten drei Zettel“, die Standardarbeitskombinationstabelle, mit der festgelegt wird, wann der Bediener was tut. In einem späteren Beitrag wird ein Standard-Arbeitsplan vorgestellt

Toyota hat eine raffinierte Methode, um die Arbeit eines Mitarbeiters zu planen. Dies heißt Toyota Standard Work. In meinem letzten Beitrag habe ich das Produktionskapazitätsblatt erläutert. Dies gibt eine Übersicht, welche Kapazität Sie für die Arbeit benötigen. In diesem Beitrag geht es um den zweiten der „berühmten drei Zettel“, die Kombinationstabelle. Mit dieser wird festgelegt, wann der Bediener was tut. Im nächsten Blog Post beschreibe ich das dazugehöre Linienlayout.

Einführung

Die Kombinationstabelle plant die Arbeit eines Bedieners für einen Arbeitszyklus. Sie eignet sich daher vor allem für manuelle zyklische Arbeiten, die sich für jedes produzierte Teil (fast) identisch wiederholen. Beispiele hierfür sind vor allem Montagevorgänge, aber auch andere manuelle Prozesse, die in erster Linie zyklisch ablaufen. Nachstehend finden Sie eine Übersicht über das Arbeitsblatt mit Beispieldaten. Machen Sie sich keine Sorgen wegen der Komplexität, denn wir werden dieses Blatt nach und nach durchgehen.

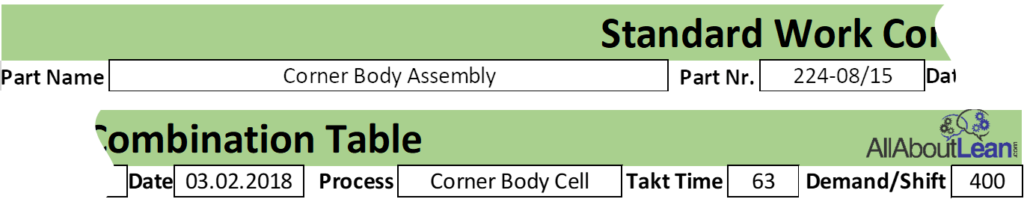

Die Kopfzeile

Die Kopfzeile enthält die üblichen Angaben, die in dieser Art von Dokumenten zu finden sind, wie z. B. Teilename und Teilenummer sowie ein Datum. Nachfolgend sehen Sie eine Vergrößerung der Kopfzeile (zur besseren Lesbarkeit in zwei Zeilen aufgeteilt).

Der Prozess ist der Prozess, für den dieser Standard gilt. Je nach Situation kann es sich dabei um eine ganze Linie oder Zelle oder um einen Teilbereich, eine einzelne Maschine oder sogar einen Teil einer einzelnen Maschine handeln. Er stellt die Arbeit dar, die der Bediener zu erledigen hat. Denken Sie daran, dass dieses Blatt nur einen Bediener repräsentiert, und dass mehrere Blätter erstellt werden müssen, wenn Sie mehrere Bediener haben.

Die Taktzeit ist die Zielgeschwindigkeit des Bedieners. Wie viele Sekunden hat er jeweils Zeit, um ein Teil fertigzustellen. Bitte beachten Sie, dass die Taktzeit die Durchschnittsgeschwindigkeit ist, während die Zykluszeit die ideale Geschwindigkeit wäre. Der Unterschied liegt in den verschiedenen Verschwendungen (oder Verlusten) wie Störungen, Unterbrechungen, Materialmangel und so weiter. Diese Unterschiede sind auch die OEE. Wenn Ihre OEE zum Beispiel 80% beträgt, verlieren Sie 20% Ihrer Zeit durch Verschwendungen. Daher würden wir in diesem Fall eine Zielzykluszeit von nur 80% der Taktzeit ansetzen, um diese Verluste zu berücksichtigen.

Toyota in Japan macht das etwas anders und nutzt stattdessen kurzfristige, ungeplante Überstunden, um den Rückstand aufzuholen (d. h. die Mitarbeiter können erst dann nach Hause gehen, wenn sie die Zielleistung erreicht haben). Das erleichtert natürlich die Planung, aber je nach den rechtlichen Rahmenbedingungen in Ihrem Land oder Ihrem Unternehmen und den Ansichten der Gewerkschaften ist dies möglicherweise nicht möglich. Deswegen verwenden wir hier eine Zykluszeit die schneller ist als die Taktzeit. Das müssen Sie selbst entscheiden, aber seien Sie sich dieses Problems bewusst.

Der Bedarf pro Schicht ist einfach die verfügbare Arbeitszeit während Ihrer Schicht geteilt durch die Taktzeit. Im obigen Beispiel ist es eine siebenstündige Schicht (oder 25.200 Sekunden) geteilt durch 63 Sekunden pro Teil, was eine verfügbare Kapazität von 400 Teilen pro Schicht ergibt.

Die Datenspalte

In der Datenspalte werden die Arbeitsinhalte aufgelistet, die nacheinander abgearbeitet werden müssen. Sie enthält auch die Dauer der manuellen Arbeit und die Dauer der reinen Maschinenarbeit (ohne Mitarbeiter) für jeden Arbeitsschritt sowie die Gehstrecke zwischen den verschiedenen Schritten (falls zutreffend). Das Eintragen der Daten ist einfach; die Herausforderung besteht eher darin, valide Daten zu erhalten. Wenn Sie Datenblätter zur Verfügung haben, stellen Sie sicher, dass die Zahlen korrekt und aktuell sind. Wenn Ihre Gewerkschaften Zeitmessungen zulassen, dann messen Sie bitte direkt in der Fertigung.

Unten befindet sich eine Zeile mit den Summen für die manuelle Arbeitszeit und die Gehzeit. Ich habe hier die Gesamtzeit der Maschinenzeiten nicht vergessen – sie spielt einfach keine Rolle. Die Summe aller Maschinen ist hier irrelevant! Stattdessen gibt es ein Feld, um die Wartezeit zu addieren. Dies geschieht, nachdem der Hauptteil des Blattes abgeschlossen ist. Die Summe aus manueller Arbeit, Wartezeit und Gehzeit ist die Zeit, die der Bediener benötigt, und diese sollte der Taktzeit bzw. der Zielzykluszeit entsprechen.

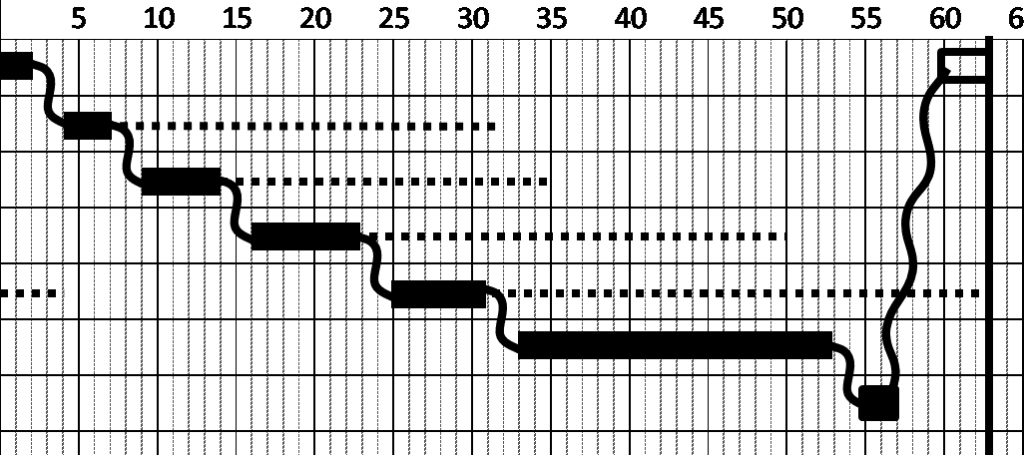

Die Kombinationstabelle

Jetzt kommt der interessante Teil: die Kombinationstabelle. Hier werden die verschiedenen Zeiten in einem kleinen Diagramm grafisch addiert. Unten sehen Sie ein Beispiel. Dies muss ich aber etwas genauer erklären.

Legende der Symbole

Es gibt ein paar verschiedene Symbole, die unterschiedliche Informationen darstellen. Nachstehend finden Sie eine Übersicht über eine sehr einfache Kombinationstabelle, in der die verschiedenen Symbole hervorgehoben sind. Dies sind die wichtigsten Symbole, aber es gibt noch einige weitere, meiner Meinung nach optionale Symbole. Das erste Bild zeigt das fertige Diagramm, alle weiteren Bilder die einzelnen Details.

- Die Taktzeit oder besser: die Zykluszeit ist eine vertikale Linie. Die Arbeit für den Bediener (manuell oder anderweitig) darf diese Linie nicht überschreiten.

- Die manuelle Arbeit ist ein schwarzes ausgefülltes Rechteck, dessen Länge die Zeit für die manuelle Arbeit darstellt. Dies ist die Arbeit, die der Bediener entweder selbst oder mit Hilfe einer Maschine verrichten muss.

- Die Maschinenarbeit ist eine gestrichelte oder gepunktete Linie. Dies ist die Zeit, in der eine Maschine unabhängig vom Bediener arbeitet. Arbeitet die Maschine mit dem Bediener zusammen (z. B. eine manuelle Bohrmaschine), so ist dies Teil der manuellen Arbeitszeit.

- Das Gehen des Bedieners wird durch eine geschwungene Linie dargestellt. Die geschwungene Linie zeigt auch an, wie lange der Bediener zum Gehen braucht. Diese Zeit ist schwer zu messen, aber eine Faustregel besagt, dass ein Bediener zwei Schritte in einer Sekunde gehen kann. Eine andere Faustregel besagt, dass alles, was über zwei Sekunden hinausgeht, zu weit weg ist, und Sie sollten in Erwägung ziehen, die Prozesse besser anzuordnen. Die geschwungene Linie kann am Computer schwierig zu erstellen sein, aber bei Toyota sind diese Bögen so konzipiert, dass sie von Hand ausgefüllt werden können, was ohnehin besser ist. Wenn der Bediener nur an einer Station arbeitet, muss er möglicherweise nicht laufen.

- Die Wartezeit des Bedieners wird durch ein rechteckiges Feld dargestellt, dessen Breite die Dauer angibt (oder manchmal durch einen Doppelpfeil). Eine Wartezeit entsteht, wenn zwischen der Beendigung der Arbeit und dem Ende der Taktzeit noch Zeit für den Bediener verbleibt. Dies ist normalerweise am Ende des Zyklus der Fall. Es kann aber auch zusätzliche Wartezeiten in der Mitte des Zyklus geben, wenn dies aus technischen Gründen notwendig ist (z. B. Teil einlegen, kurze Maschinenprüfung abwarten, dann Taste zum Starten drücken). Wenn möglich, sollten Wartezeiten vermieden werden, da sie zu den sieben Arten von Verschwendung gehören.

Erweiterte Legende

Der Vollständigkeit halber gibt es bei Toyota noch drei weitere Symbole, die meines Erachtens aber nicht unbedingt notwendig sind. Nachfolgend sind diese Varianten aufgeführt:

Nagara-Schalter Start im Gehen bedeutet, dass der Bediener im Gehen einen Schalter drückt. Dabei handelt es sich oft um so genannte Nagara-Schalter, die mit einer Handbewegung im Vorbeigehen aktiviert werden können. Dies könnte in den vorherigen Prozess integriert werden. Wenn es sich um einen separaten Prozess handelt, der lediglich gestartet werden muss, mag dieses Symbol sinnvoll sein, aber warum startet man ihn dann nicht automatisch auf der Grundlage des Status der umliegenden Prozesse?

- Arbeit im Gehen bedeutet, dass der Bediener eine bestimmte Arbeit (z. B. das Zusammensetzen von zwei Teilen) im Gehen ausführt. Meiner Meinung nach könnte dies auch einfach durch eine weitere Linie im Diagramm dargestellt werden.

- Multi-point Operation steht für einen Prozess, bei dem die Arbeit mehr als einmal ausgeführt wird. Wenn Sie zum Beispiel drei Schrauben an einem Teil anbringen müssen, bevor Sie die Maschine starten, würden Sie „3“ über das Rechteck für manuelle Arbeit schreiben. Auch dies könnte in die Arbeitsbeschreibung aufgenommen werden.

Meiner Meinung nach sind diese drei zusätzlichen Symbole nicht unbedingt notwendig, aber sie schaden auch nicht. Wie bei den meisten Methoden der schlanken Produktion besteht das Ziel nicht darin, irgendwelche Richtlinien strikt zu befolgen, sondern Ergebnisse zu erzielen. Verwenden Sie die Symbole, die Ihnen bei Ihrer Arbeit helfen, erfinden Sie neue, wenn Sie die Notwendigkeit sehen, aber vor allem erreichen Sie Ihre Ziele!

Einige Tipps und Tricks

Es gibt einige Tipps und Tricks, die Ihnen bei der Verwendung dieses Blattes helfen können. Zunächst einmal ist es kein Problem, wenn eine Maschinenzeit die Taktzeit überschreitet. In diesem Fall wird die Maschinenzeit einfach „am Anfang des Zyklus“ fortgesetzt (d. h. vom Anfang des Diagramms an, wie unten gezeigt).

Manchmal gibt es Arbeiten, bei der mehrere Schritte oder sogar alle Schritte am selben Arbeitsplatz gemacht werden. Der Bediener muss nicht zwischen den Stationen hin- und hergehen. Mir sind drei verschiedene Möglichkeiten bekannt, wie Toyota diese Situation im Diagramm visualisiert. Alle drei haben eine separate Zeile für jeden Teilschritt und werden im Folgenden dargestellt und erläutert.

Eine Möglichkeit besteht darin, für jeden Arbeitsschritt ein eigenes Kästchen zu verwenden und die Kästchen mit einer senkrechten Linie zu verbinden(keine Gehzeit), anstatt mit einer geschwungenen Linie. Dies würde ich bevorzugen. Eine andere Möglichkeit ist ein langer Kasten, der alles abdeckt, und darunter kleinere Kästen für die Teilschritte. Schließlich können Sie auch ein langes Kästchen machen und die Nummern der Unterschritte daneben schreiben, mit einer separaten Zeile für jeden Unterschritt.

Vielleicht fragen Sie sich, warum es bei Toyota drei verschiedene Methoden gibt, um ein und dieselbe Sache zu erledigen. Ich glaube, dass solche Methoden bei Toyota nur eine Richtlinie sind, und die Leute erfinden zusätzliche Methoden, wenn sie sie für ihre Zwecke brauchen. Das sollten Sie auch tun. Dieses Blatt ist kein religiöser Kanon, sondern ein Werkzeug, das Sie formen und anpassen können, damit es zu Ihrem Zweck passt. Passen Sie das Werkzeug an Ihre Bedürfnisse an und nicht umgekehrt!

Manchmal kann es vorkommen, dass eine Maschine nur gestartet werden kann, wenn vorab zwei separate manuelle Schritte ausgeführt werden. In diesem Fall startet die gestrichelte Linie für den Maschinenbetrieb erst, wenn die erforderlichen Schritte abgeschlossen sind.

Manchmal kann es vorkommen, dass eine Maschine nur gestartet werden kann, wenn vorab zwei separate manuelle Schritte ausgeführt werden. In diesem Fall startet die gestrichelte Linie für den Maschinenbetrieb erst, wenn die erforderlichen Schritte abgeschlossen sind.

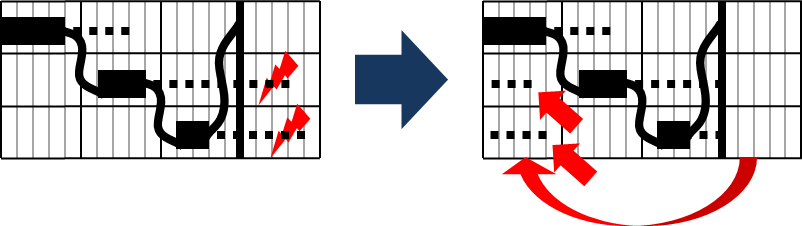

In anderen Fällen muss der Bediener möglicherweise zu einer vorherigen Maschine zurückkehren, bevor der Zyklus abgeschlossen ist. Machen Sie einfach eine geschwungene Linie nach oben, um darzustellen, dass der Bediener zu einem vorherigen Prozess zurückgeht. Die Datenspalten können zusätzliche Informationen über die für die Teilschritte benötigte Zeit enthalten (z. B. „2/2“ für zwei Sekunden Handarbeit im ersten und zwei Sekunden im zweiten Feld). Ähnliches gilt für die Maschinenzeit und die Gehzeit.

In anderen Fällen muss der Bediener möglicherweise zu einer vorherigen Maschine zurückkehren, bevor der Zyklus abgeschlossen ist. Machen Sie einfach eine geschwungene Linie nach oben, um darzustellen, dass der Bediener zu einem vorherigen Prozess zurückgeht. Die Datenspalten können zusätzliche Informationen über die für die Teilschritte benötigte Zeit enthalten (z. B. „2/2“ für zwei Sekunden Handarbeit im ersten und zwei Sekunden im zweiten Feld). Ähnliches gilt für die Maschinenzeit und die Gehzeit.

Schließlich können Sie eine kontinuierlich laufende Maschine haben, wie z. B. eine Waschmaschine oder einen Trockner. Diese wird durch eine gestrichelte Linie für die „Maschinenarbeit“ dargestellt, die von Null bis zum Ende des Zyklus reicht.

Schließlich können Sie eine kontinuierlich laufende Maschine haben, wie z. B. eine Waschmaschine oder einen Trockner. Diese wird durch eine gestrichelte Linie für die „Maschinenarbeit“ dargestellt, die von Null bis zum Ende des Zyklus reicht.

Nutzen der Standard-Arbeitskombinationstabelle

Die Standardarbeitskombinationstabelle dient zwei Zwecken. Erstens hilft sie Ihnen, die Arbeit zu standardisieren und eine Abfolge von Schritten zu erstellen, die der Bediener in seinem Zyklus ausführen muss. Noch wichtiger ist jedoch, dass sie Ihnen hilft, den Zyklus zu verbessern.

Die Geh- und Wartezeiten sind im Prozess deutlich sichtbar, und die gesamte Geh- und Wartezeit wird auch unten in den Datenspalten aufsummiert. Das hilft Ihnen also, Verschwendung aus dem Zyklus zu nehmen. Nicht ganz so sichtbar, aber auch ein Teil dieser Optimierung ist es, die Arbeitsschritte selbst zu betrachten und zu sehen, ob Sie die Bewegung (Hand, Augen, etc.) reduzieren können, indem Sie zum Beispiel Teile und Werkzeuge näher platzieren.

Goodies zum Herunterladen

In dieser kurzen Serie von Beiträgen über den Toyota-Standardarbeitsansatz habe ich eine Excel-Tabelle verwendet. Zu Ihrer Erleichterung finden Sie hier sowohl die Tabelle als auch eine PDF-Version davon. Beide Dokumente werden unter der Creative Commons CC-BY-SA 4.0 Lizenz zur Verfügung gestellt, d.h. Sie können sie frei verwenden, sollten aber mich bei AllAboutLean.com als Urheber erwähnen.

Okay, das war ein längerer Artikel, aber ich mag die Einfachheit dieses Ansatzes. Hoffentlich kann er Ihnen bei Ihrer täglichen Arbeit helfen. Und jetzt legen Sie los, sorgen Sie dafür, dass Ihre Leute zyklische Arbeit haben, und Optimieren Sie Ihre Branche!

PS: Dies (und viele andere Dinge) habe ich auf dem hochinteressanten C2U Lean Leadership Training in Japan und von Michel Baudin gelernt .