Wenn es darum geht, ein System zu verbessern, wählen westliche Ingenieure gerne den technischen Ansatz und optimieren die Maschinen und Werkzeuge. Bei Toyota wird dies jedoch anders gesehen. Bei Toyota versucht man, ein Problem anzugehen, indem man zuerst die Mitarbeiter schult, dann die Standards und das Layout verbessert, bevor man die Ausrüstung verbessert und schließlich an der Konstruktion herumschraubt. Schauen wir uns einmal genauer an, wie Toyota an Verbesserungen herangeht

Wenn es darum geht, ein System zu verbessern, wählen westliche Ingenieure gerne den technischen Ansatz und optimieren die Maschinen und Werkzeuge. Bei Toyota wird dies jedoch anders gesehen. Bei Toyota versucht man, ein Problem anzugehen, indem man zuerst die Mitarbeiter schult, dann die Standards und das Layout verbessert, bevor man die Ausrüstung verbessert und schließlich an der Konstruktion herumschraubt. Schauen wir uns einmal genauer an, wie Toyota an Verbesserungen herangeht

Einführung

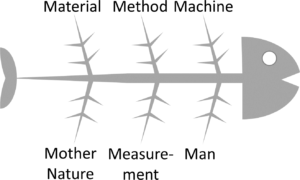

Es gibt verschiedene Möglichkeiten, ein System zu verbessern oder Probleme zu beseitigen. Diese verschiedenen Ansätze können gruppiert werden, und einige Strukturen sind im Westen sehr beliebt. Bei der Erstellung eines Fischgrätendiagramms zum Beispiel wird es oft nach den 4M strukturiert: Mensch, Maschine, Material, Methode. Manchmal wird dies auch auf 6M erweitert, mit Mutter Natur oder Milieu (d. h. die Umwelt) und Messungen. Sogar 8M mit Management und Moneten (Geld) ist möglich.

Möglicherweise können Sie in jeder dieser Kategorien Lösungen für Ihr Problem finden. Wenn Sie sich in der komfortablen Situation befinden, dass Sie Ihre Lösung selbst wählen können, empfiehlt Toyota, vom Menschen (Ausbildung) über die Methode (Standards und Layout) zur Maschine (Geräte und Anlagen) und schließlich zum Produktdesign (Material) zu gehen. Natürlich kann es vorkommen, dass Sie nicht den Luxus haben, zwischen verschiedenen Lösungen wählen zu können, und dass Sie z. B. gleich zum Verbessern der Maschine übergehen müssen. Aber wenn dies der Fall ist, ist es hilfreich, die Reihenfolge von Toyota zu befolgen. Diese Abfolge von Ausbildung zu Standards/Layout zu Geräte und Anlagen und zu Produktdesign ist nicht willkürlich, sondern basiert auf wichtigen Faktoren wie Flexibilität, Geschwindigkeit und Kosten.

Ausbildung

Eine der einfachsten Methoden, eine Situation zu verbessern, ist die Ausbildung der Mitarbeiter. Und Toyota investiert viel in die Ausbildung und das Training. Im Vergleich zu anderen Methoden hat die Ausbildung die geringsten Auswirkungen auf die Kosten, und sie ist außerdem sehr flexibel. Die Ausbildung ist in der Regel mit der Anwendung eines Standards verbunden. Das setzt natürlich voraus, dass der Standard gut ist. Andernfalls müssen Sie den Standard möglicherweise verbessern.

Eine der einfachsten Methoden, eine Situation zu verbessern, ist die Ausbildung der Mitarbeiter. Und Toyota investiert viel in die Ausbildung und das Training. Im Vergleich zu anderen Methoden hat die Ausbildung die geringsten Auswirkungen auf die Kosten, und sie ist außerdem sehr flexibel. Die Ausbildung ist in der Regel mit der Anwendung eines Standards verbunden. Das setzt natürlich voraus, dass der Standard gut ist. Andernfalls müssen Sie den Standard möglicherweise verbessern.

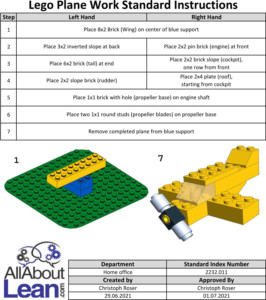

Standards und Layout

Der nächste mögliche Schritt besteht darin, den Standard zu verbessern. Weitere Einzelheiten zu Standards finden Sie in meiner 9 Beiträge umfassenden Serie über Standards. Dies ist noch vergleichsweise einfach zu bewerkstelligen. Um den Standard zu ändern, müssen Sie allerdings einen gewissen Aufwand betreiben, um sicherzustellen, dass der neue Standard tatsächlich besser ist als der alte, und nicht nur anders oder gar schlechter.

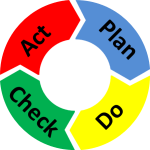

Je nach Standard kann es ein paar Tage dauern, bis ein besserer Standard erstellt ist. Vergessen Sie nicht das PDCA! Wenn sich aus irgendeinem Grund herausstellt, dass der neue Standard tatsächlich schlechter ist, ist das zwar ärgerlich, aber keine Katastrophe. Änderungen an einem Standard können (und sollten) regelmäßig vorgenommen werden, und Sie haben viel Spielraum, um Dinge auszuprobieren.

Je nach Standard kann es ein paar Tage dauern, bis ein besserer Standard erstellt ist. Vergessen Sie nicht das PDCA! Wenn sich aus irgendeinem Grund herausstellt, dass der neue Standard tatsächlich schlechter ist, ist das zwar ärgerlich, aber keine Katastrophe. Änderungen an einem Standard können (und sollten) regelmäßig vorgenommen werden, und Sie haben viel Spielraum, um Dinge auszuprobieren.

Außerdem müssen Sie die Mitarbeiter in der Anwendung des neuen Standards schulen. Dies erfordert vielleicht keine vollständige Schulung, sondern eventuell nur eine Aktualisierung einer bestehenden Schulung. Nichtsdestotrotz sollten Sie (oder jemand anderes) überprüfen, ob die Bediener den neuen Standard anwenden.

Toyota ist auch der Meinung, dass eine Änderung des Layouts schnell und einfach durchgeführt werden kann. Toyota hat es sich zum Ziel gesetzt, Fertigungslinien zu bauen, die schnell umgestellt werden können. Weitere Einzelheiten dazu finden Sie in meinem Beitrag zu diesem Thema. Vor allem für die manuelle Montage kleinerer Teile entscheiden sich einige Unternehmen dafür, alle Maschinen und Tische auf Rädern zu stellen, mit flexiblen Anschlüssen für Strom und Pneumatik. Wenn Sie das Layout ändern wollen, müssen Sie nur die Bremsen lösen und die Maschine ausstecken, nach Belieben verschieben und dann die Leitungen wieder anschließen und die Bremsen anziehen. Eine Änderung des Layouts ist also etwas, das Toyota gerne und häufig vornimmt. Dies kann sogar auf Versuch-und-Irrtum-Basis durchgeführt werden.

Toyota ist auch der Meinung, dass eine Änderung des Layouts schnell und einfach durchgeführt werden kann. Toyota hat es sich zum Ziel gesetzt, Fertigungslinien zu bauen, die schnell umgestellt werden können. Weitere Einzelheiten dazu finden Sie in meinem Beitrag zu diesem Thema. Vor allem für die manuelle Montage kleinerer Teile entscheiden sich einige Unternehmen dafür, alle Maschinen und Tische auf Rädern zu stellen, mit flexiblen Anschlüssen für Strom und Pneumatik. Wenn Sie das Layout ändern wollen, müssen Sie nur die Bremsen lösen und die Maschine ausstecken, nach Belieben verschieben und dann die Leitungen wieder anschließen und die Bremsen anziehen. Eine Änderung des Layouts ist also etwas, das Toyota gerne und häufig vornimmt. Dies kann sogar auf Versuch-und-Irrtum-Basis durchgeführt werden.

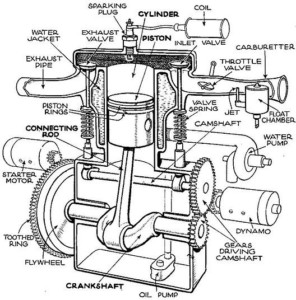

Geräte und Anlagen

Nun kommen wir endlich dazu, die Geräte und Anlagen zu ändern. Wie Sie sich vorstellen können, wird dies teurer, nimmt mehr Zeit in Anspruch und ist schwerer rückgängig zu machen. Wie bei vielen Methoden der schlanken Produktion sind viele Sachen offensichtlich, wenn man erst einmal darüber nachdenkt. Um eine Maschine zu verbessern, muss man auch ein Projekt durchführen. Der Unterschied zu einem Projekt zur Verbesserung des Standards besteht darin, dass man jetzt auch (teurere?) Ingenieure und Techniker benötigt. Man braucht auch neue Teile oder sogar neue Maschinen. Es kann auch länger dauern. All das macht die Sache teurer.

Nun kommen wir endlich dazu, die Geräte und Anlagen zu ändern. Wie Sie sich vorstellen können, wird dies teurer, nimmt mehr Zeit in Anspruch und ist schwerer rückgängig zu machen. Wie bei vielen Methoden der schlanken Produktion sind viele Sachen offensichtlich, wenn man erst einmal darüber nachdenkt. Um eine Maschine zu verbessern, muss man auch ein Projekt durchführen. Der Unterschied zu einem Projekt zur Verbesserung des Standards besteht darin, dass man jetzt auch (teurere?) Ingenieure und Techniker benötigt. Man braucht auch neue Teile oder sogar neue Maschinen. Es kann auch länger dauern. All das macht die Sache teurer.

Dabei sind noch nicht einmal die Möglichkeiten berücksichtigt, dass die Änderung der Ausrüstung scheitern könnte – wobei mir scheint, dass westliche Manager oft erwarten, dass jedes Projekt ein Erfolg wird und ein Scheitern nicht in Frage kommt. Nun… in der Realität scheitern Projekte durchaus. Es kann sein, dass man eine Änderung rückgängig machen muss, dass man etwas ausprobieren muss und dass man mehrere Iterationen braucht, um die Ziele zu erreichen. PDCA ist auch für die Verbesserung von Maschinen sehr wichtig! All dies kostet leider Geld und macht den gesamten Prozess teurer als eine einfache Änderung des Standards.

Neue oder zumindest andere Geräte erfordern möglicherweise auch eine Aktualisierung der Standards und eine Aktualisierung der Bedienerschulung. Die Kosten für die Änderung von Standards kommen also zu den Kosten für die (mehrfachen?) Änderungen von Maschinen hinzu. Wenn Sie außerdem Ihre Bediener nicht von vornherein in der Anwendung eines guten Standard geschult haben, ist die Gefahr groß, dass eine Änderung an der Maschine fehlschlägt und im schlimmsten Fall sogar einen Mitarbeiter oder einen Kunden verletzt. Standards und Schulungen sind die Voraussetzung für den Einsatz jeglicher Ausrüstung in der Produktion.

Produktgestaltung

Schließlich ist da noch die Produktgestaltung. Durch die Produktgestaltung lassen sich einige Verbesserungen erzielen und Probleme vermeiden. Sie haben wahrscheinlich schon von Werkzeugen wie Poka Yoke oder Design for Manufacturing and Assembly gehört. Mit einem guten Produktdesign lassen sich viele Probleme vermeiden. Deshalb sollte sie bei der Entwicklung eines Produkts durchgeführt werden. Bei einem bestehenden Produkt kann das auch funktionieren, aber dann wird es teurer. Ein verändertes Produkt kann eine Änderung der Ausrüstung erfordern. Wenn zum Beispiel Ihr Spritzgussteil geändert wird, benötigen Sie möglicherweise neue Spritzgusswerkzeuge. Möglicherweise sind auch Änderungen an Spezialmaschinen erforderlich. Wie wir oben gelernt haben, können Änderungen an den Maschinen auch Änderungen am Standard erfordern. Und ein geänderter Standard erfordert wiederum eine Umschulung. All dies kostet Geld.

Schließlich ist da noch die Produktgestaltung. Durch die Produktgestaltung lassen sich einige Verbesserungen erzielen und Probleme vermeiden. Sie haben wahrscheinlich schon von Werkzeugen wie Poka Yoke oder Design for Manufacturing and Assembly gehört. Mit einem guten Produktdesign lassen sich viele Probleme vermeiden. Deshalb sollte sie bei der Entwicklung eines Produkts durchgeführt werden. Bei einem bestehenden Produkt kann das auch funktionieren, aber dann wird es teurer. Ein verändertes Produkt kann eine Änderung der Ausrüstung erfordern. Wenn zum Beispiel Ihr Spritzgussteil geändert wird, benötigen Sie möglicherweise neue Spritzgusswerkzeuge. Möglicherweise sind auch Änderungen an Spezialmaschinen erforderlich. Wie wir oben gelernt haben, können Änderungen an den Maschinen auch Änderungen am Standard erfordern. Und ein geänderter Standard erfordert wiederum eine Umschulung. All dies kostet Geld.

Sie sollten auch den zusätzlichen Papierkram nicht vergessen. Neue Teile erfordern neue Teilenummern, Tests und Dokumentation. Sie müssen die alten Teile ausmustern und die neuen Teile einführen. Überschüssige Altbestände müssen möglicherweise verschrottet werden. Das kann ein ziemlicher Aufwand sein, ähnlich wie bei der Einführung eines neuen Produkts.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass Sie bei der Lösung eines Problems oder der allgemeinen Verbesserung eines Systems prüfen sollten, ob Sie dies durch Schulungen erreichen können. Wenn dies nicht der Fall ist, sollten Sie prüfen, ob Sie die Standards aktualisieren oder das Layout verbessern können. Wenn nicht, versuchen Sie, die Maschinen und Werkzeuge zu verbessern. Nur wenn alles andere fehlschlägt, sollten Sie eine Änderung des Produkts in Betracht ziehen. Leider müssen Sie sich manchmal für die teuren Optionen entscheiden.

Zusammenfassend lässt sich sagen, dass Sie bei der Lösung eines Problems oder der allgemeinen Verbesserung eines Systems prüfen sollten, ob Sie dies durch Schulungen erreichen können. Wenn dies nicht der Fall ist, sollten Sie prüfen, ob Sie die Standards aktualisieren oder das Layout verbessern können. Wenn nicht, versuchen Sie, die Maschinen und Werkzeuge zu verbessern. Nur wenn alles andere fehlschlägt, sollten Sie eine Änderung des Produkts in Betracht ziehen. Leider müssen Sie sich manchmal für die teuren Optionen entscheiden.

Nicht alle Probleme lassen sich durch Schulungen und Standards lösen. Manchmal braucht man auch eine Kombination von Maßnahmen, um das Ziel zu erreichen. Die obige Empfehlung ist auch keine strikte Regel, sondern hat einen gewissen Spielraum. Es kann Situationen geben, in denen es billiger ist, die Maschine zu wechseln als den Standard zu ändern, um die gleichen Ergebnisse zu erzielen. Ein Beispiel ist ein defektes Maschinenteil, das man natürlich reparieren sollte, was keine Änderung der Standards erfordert. Und manchmal ist eine Änderung des Produktdesigns einfach die beste Option. Aber bitte ändern Sie nicht automatisch die Maschinen oder das Produkt, ohne vorher zu prüfen, ob eine Schulung oder eine Änderung der Standards das Problem gelöst hätte. Und jetzt legen Sie los, lösen Sie Ihre Probleme, und optimieren Sie Ihr Unternehmen!