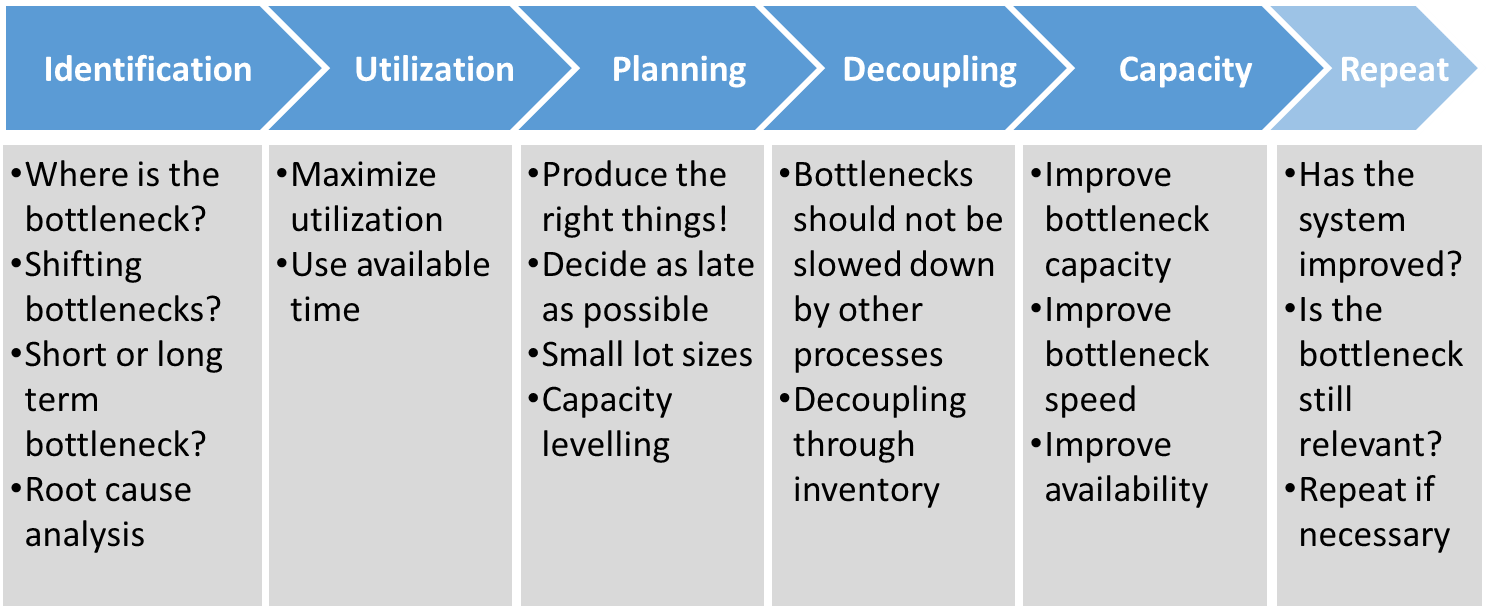

在管理或增加产能时,瓶颈的识别和管理很重要。在本系列的第一篇文章中,我谈到了基本原理和如何提高设备利用率。这第二篇文章我们会谈计划对产能的影响。第三篇文章探讨瓶颈的隔离和产能的提升。 快速回顾下瓶颈管理的整体结构。在这篇文章中,我们将讨论计划的影响。

在管理或增加产能时,瓶颈的识别和管理很重要。在本系列的第一篇文章中,我谈到了基本原理和如何提高设备利用率。这第二篇文章我们会谈计划对产能的影响。第三篇文章探讨瓶颈的隔离和产能的提升。 快速回顾下瓶颈管理的整体结构。在这篇文章中,我们将讨论计划的影响。

识别:瓶颈在哪?是否移动?长期还是临时瓶颈?根本原因?

设备利用率:利用率最大化,利用可用时间。

计划:生产正确的产品!越晚确定计划越好,小批量,均衡。

隔离:其他工序不能拖慢瓶颈工序。通过库存隔离。

产能:提高瓶颈产能,加快瓶颈速度,提高瓶颈可用性。

计划和物料流

系统的生产计划可以通过不同的方式来影响整体产能。在短期内,必须生产合适的产品。从长远来看,可以均衡产能来应对季节性瓶颈。

使用拉动系统

最大限度地利用瓶颈的一个关键是生产合适的产品。但在大多数行业中–也可能在你所处的行业中–“正确的”产品变化的很快。一些客户可能会取消订单,其他关键客户可能会突然增加紧急订单。当然更重要的是,你老板可能随时打电话告诉你现在最重要的是什么。 这听起来熟悉吗?

总而言之,最紧急的产品可能每天都不同。生产系统需要有足够的灵活性,以应对这些变化。因此,最好能尽可能晚地决定将瓶颈产能用于生产什么产品!

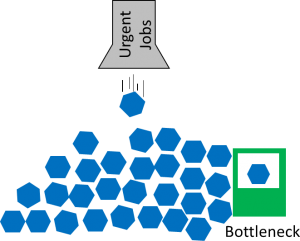

就其本质而言,因为瓶颈是最慢的工序,作业将堆积在瓶颈前面。如果使用推动系统,作业将在堆积在瓶颈工序前面。当有作业被添加到系统中时,任何优先权规则可能早已不起作用。

因此,在推动系统中,你更有可能错误地生产优先级更低产品。这时候建议使用拉动系统来控制你的瓶颈!当然,事实上几乎任何生产系统都能从拉动系统中受益(使用看板,CONWIP或类似的系统)。拉动对瓶颈有帮助,当系统有产能时就能通过拉动系统确定生产的优先次序。

因此,在推动系统中,你更有可能错误地生产优先级更低产品。这时候建议使用拉动系统来控制你的瓶颈!当然,事实上几乎任何生产系统都能从拉动系统中受益(使用看板,CONWIP或类似的系统)。拉动对瓶颈有帮助,当系统有产能时就能通过拉动系统确定生产的优先次序。

如果拉动系统是使用看板的按库存生产的系统,那么它就会自动优先排序。如果拉动系统是按订单生产的系统,这种系统不会有库存,在这种情况下,看板只是一个释放新作业的信号。当这样的信号出现时,应该从待完成作业中挑选最紧急的作业。

使用正确的拉动系统

如果你有一个看板系统,那么你已经通过了瓶颈的第一道关卡。如果瓶颈不经常转移,可以对系统进行微调。如果系统有多个工序组成,那么可以用不同的方式来设置看板循环。(参见什么时候使用FIFO,什么时候使用超市的十条规则)。

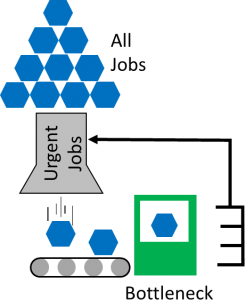

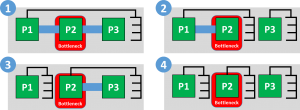

例如,在一个有三个工序的生产系统中,你有四种选择可以将看板循环起来,如下图所示。你可以做(1)一个大循环,(4)三个小循环,(2+3)一个中等循环和一个小循环。

但对于瓶颈工序,你需要尽可能晚地决定要生产的型号。当客户来生产信号时,需要以最直接的方式将信号传递给瓶颈,然后尽可能快地将产品送到客户手中。因此,在下面的四个选项中,有一个是优于其他选项的,区别不大,你怎么看?下面的四个选项中,哪个系统最好? 答案见文末。

批量大小

同样地,批量大小也会影响瓶颈。一般来说,批量越小,就越能紧跟客户的需求。当然如果换型时间不是零,你可能不希望频繁地换型。而且也不应该过于频繁地转换,因为这可能生产出错误的产品。(参见SMED 关于改善换型时间)

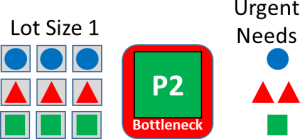

在左边的例子中,批量大小为3。如果你想满足客户的紧急需求,无论你生产什么,你都会生产一些不需要的物品。如果你生产红色的三角形,在批量为3的情况下,你将有一个多余的三角形。

在左边的例子中,批量大小为3。如果你想满足客户的紧急需求,无论你生产什么,你都会生产一些不需要的物品。如果你生产红色的三角形,在批量为3的情况下,你将有一个多余的三角形。

同样,如果你生产蓝色的圆或绿色的方块,你将多生产两个客户不需要的圆或方块。在批量为3的情况下,你不得不将宝贵的瓶颈产能浪费在当时无客户需求的产品上。

想象一下,同样的例子,批量大小是1。在需求完全相同的情况下,现在你可以完全按照客户的需求来生产,而不是多生产客户不需要的产品。你生产两个三角形,一个圆形和一个方形。瓶颈的产能没有被浪费。

想象一下,同样的例子,批量大小是1。在需求完全相同的情况下,现在你可以完全按照客户的需求来生产,而不是多生产客户不需要的产品。你生产两个三角形,一个圆形和一个方形。瓶颈的产能没有被浪费。

总的来说,较小的批量通常可以使生产更容易满足客户的实际需求,减少浪费瓶颈产能来生产不需要的货物,只是为了达到你的批量大小。

季节性

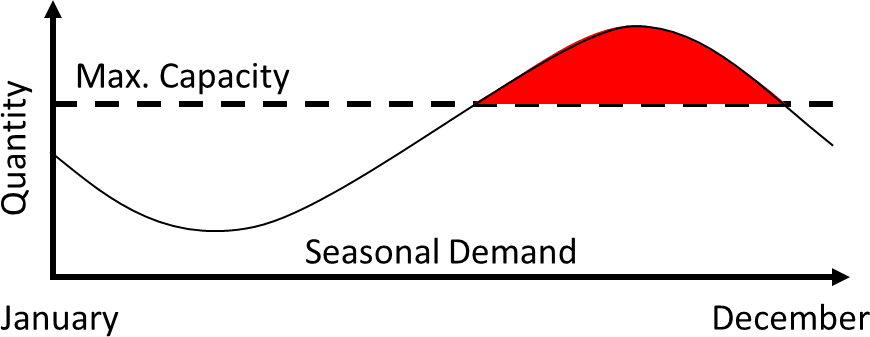

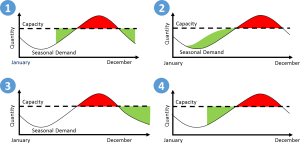

许多行业有季节性的客户需求。在一年中的某些时候,需求很高,但在其他时候却很低。下面的图片可能是一个冬季运动装备制造商的需求。当欧洲人为即将到来的冬季购买装备时,需求在秋季和初冬达到高峰。春季和夏季的需求下降,此时除了澳大利亚人之外,很少有人购买滑雪板。(澳大利亚人喜欢娱乐和运动,但他们的需求数量不足以弥补北美和欧洲的需求不足)。

如果你是一个冬季运动装备的制造商,你可以投资足够的设备,以便有足够的产能满足高峰需求,但这将非常昂贵。更常见的是,无法获取足够的产能来满足高峰需求。替代的方法是,在低需求时生产高需求时的商品。

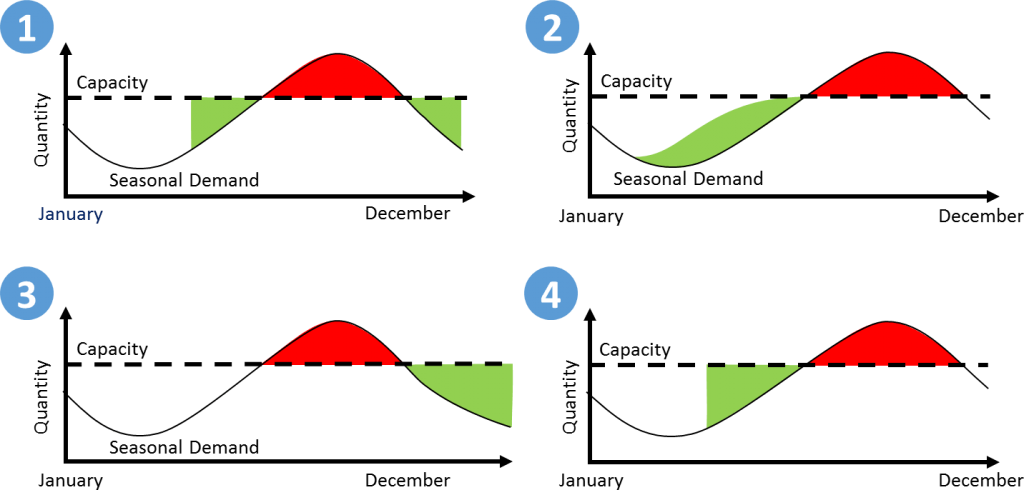

下面是另一个练习,有四个选项,说明如何利用淡季的可用产能来处理季节性需求。在这些例子中,缺乏产能的时间段(红色)用之前和/或之后可用的产能(绿色)来补足需求。在这些选项中,有两个主意非常糟糕,一个很麻烦,还有一个是我喜欢的方案。你知道是哪一个吗,为什么?点击这里,跳到本篇文末答案。  顺便提一下,确保你在非旺季时能使用产能来生产你的高频型号,即你确定能够在旺季销售掉的产品。如果生产非常规型号,你将很难确定具体需求,风险也比缺料或过剩要高得多。

顺便提一下,确保你在非旺季时能使用产能来生产你的高频型号,即你确定能够在旺季销售掉的产品。如果生产非常规型号,你将很难确定具体需求,风险也比缺料或过剩要高得多。

在任何情况下,计划和组织物料流将有助于管理瓶颈。而且上述这些方法通常并不昂贵(与购买新设备相比),而且可以更快地实施。因此,这是我处理瓶颈问题的第二种方法,除了上一篇文章中描述的提高设备利用率之外。在下一篇文章中,我将谈论更昂贵及缓慢的瓶颈隔离和增加产能 的方法,然后结束这一系列关于瓶颈管理的文章。

下面是上面练习的答案。

上述练习的答案

答案:哪种看板循环是最好的

在上面的例子中,选项(3)是最好的。看板直奔瓶颈而去,没有延迟。在零件通过瓶颈后,零件直接到达价值流的最后一个超市,再从那里到客户。

在上面的例子中,选项(3)是最好的。看板直奔瓶颈而去,没有延迟。在零件通过瓶颈后,零件直接到达价值流的最后一个超市,再从那里到客户。

选项(4)很糟糕,因为来自顾客的信号在到达P2之前必须通过P3的循环。同样地零件有可能在P2后面的超市里等待。

选项(1)也需要更多的时间。虽然零件从P2到P3,再到客户那里的延迟时间最小,但看板循环包括P1,因此需要更长的时间。

最后,方案(2)是最糟糕的,因为看板首先要通过P3的整个循环,然后再通过P1的大循环才能到达P2。在生产之后,该零件有可能在P2后面的超市里继续等待。

答案:如何处理季节性需求

在这四个例子中,选项(2)是最好的。但让我们从其他选项开始。

在这四个例子中,选项(2)是最好的。但让我们从其他选项开始。

选项(3)可能是最糟糕的,因为当你生产出来产品的时候,季节需求已经过去了。不仅错过了销售,而且还得租用仓库存储货物,直到下一季。(请注意,总会有些例外,例如一些高科技行业的垄断者可以负担得起让顾客等待他们的产品,在这种情况下选项(3)是可行的。)

选项(1)好不了多少。你在旺季前生产一些库存,可以在旺季卖掉这些产品。然而,在旺季之后再生产一些产品,就会出现和选项(3)一样的问题,对这个季节来说太晚,对下一个季节来说太早。

选项(4)乍看之下不错。用选项(4)使库存最小化。但在许多情况下,会破坏你的供应链。首先,你的整个组织必须在几天内将其产量增加一倍。虽然你可能可以通过延班或者增加班次来增加产能,但你的供应商可能不行。

这种情况,不仅是你要做这个产量跳跃,整个供应链都要跟着一起做。这种情况下,难免有供应商会把事情搞砸,他们可能认为你不是他们最重要的客户从而根本不关心你的需求(如果你问你的供应商你是否重要,当然你是他们最重要的客户,就像所有其他客户一样)。只要考虑一下你和同事在茶水间是如何谈论你自己的一些客户的)。

因此,你可能会得到你需要的大部分材料,但不是全部。不幸的是,如果只缺少一个零件,你就无法生产。你会因为缺少一个零件而错过生产时机,同时你还得找地方存放所有其他按时到达的零件。这很糟糕!

自然,也有一些例外情况。如果你是一家小公司和/或只使用通用零件,你的供应商甚至不会注意到你的产量增加了一倍,这种情况下这种计划能够起作用。或者如果你对你的供应链有完全的控制,比如一个拥有自己的粘土坑的砖厂。但其他任何影响整个供应链的行为都应该三思而后行。

我的首选方案是选项(2)。它与选项(4)类似,但有一个逐步增加的过程。供应链有可能能够接受这种缓慢的增加。此外如果你的需求预测更准一些,你可能还会多生产一点。总的来说,对大多数公司来说,这种计划会更容易一些。

Translated by Xie Xuan