工业4.0是当今制造业热门的话题之一,有些人觉得它被高估了,包括我自己。精益则是制造业中较早出现但仍还是重要的话题。在这篇文章中,我想比较下精益和工业4.0,看它们之间有什么区别和共同点?它们是可以相互补充还是相互排斥?

工业4.0是当今制造业热门的话题之一,有些人觉得它被高估了,包括我自己。精益则是制造业中较早出现但仍还是重要的话题。在这篇文章中,我想比较下精益和工业4.0,看它们之间有什么区别和共同点?它们是可以相互补充还是相互排斥?

这篇文章基于我在2018年6月13日在波兰弗罗茨瓦夫举行的第18届关于制造业和服务业的精益管理大会上做的演讲。这场会议非常有趣,组织的也非常好,他们还录制了现场演讲的视频,因此你也可以直接观看我的演讲:)。

简介

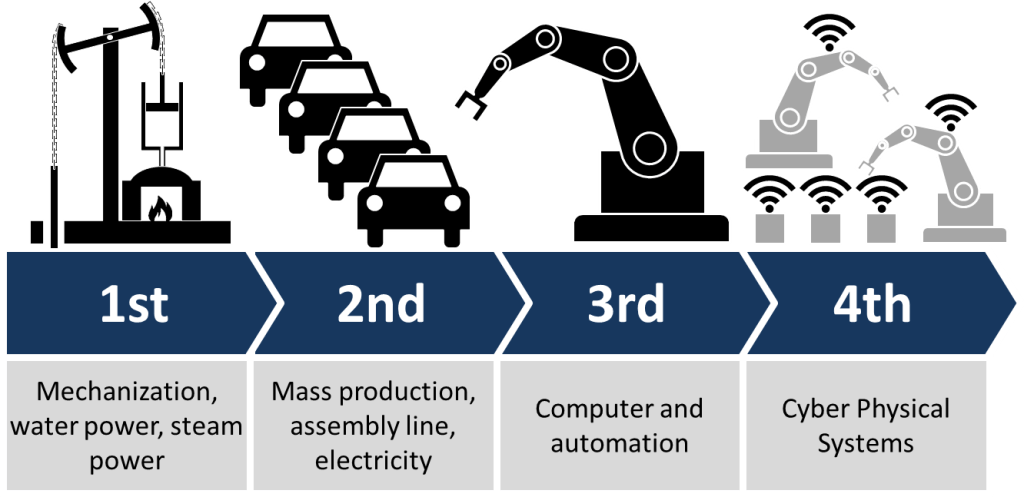

工业4.0是关于使用计算机技术、人工智能,特别是网络技术来改善制造业。我觉得它有点被夸大了,想法和愿景太多,实际起作用的却很少。具体请看我的文章《批判地看待工业4.0》,以及《工业4.0–可行性研究》。

总的来说,除了德国的研究项目以外,工业4.0究竟是什么并没有很明确的定义。我们也不清楚它与数字化制造(1970年代)、计算机集成制造(CIM)(1990年代)、数字工厂(2000年)、工厂2.0(2005年起)和智能工厂(2007年起)有什么不同,所有这些都有很大的愿景,但实际起作用的却很少。

精益生产已有半个多世纪的历史,起源于由丰田公司从1950年起推行的丰田生产系统。和工业4.0一样,精益也没有被很好的定义。它包括准时制生产(Just in Time)和自働化(Jidoka)以及Muda、Mura、Muri(浪费、不均衡、超负荷),尊重员工,以及其它许多内容。我在丰田工作了五年,我是精益的忠实粉丝,所以我可能更偏向于精益。当然即使在精益中,很多项目也是失败的,或者没有明显的改善。

精益和工业4.0的相似点

精益和工业4.0确实有很多相似之处。成功的实施都需要得到的充分关注和支持,也需要管理层和员工付出大量的时间。如果让员工超负荷工作,同时启动太多的项目,这些项目将无法完成,就算你认为这些项目已经完成,它们实际实施的效果也不会太好。精益的关键之一是限制正在进行的任务的数量,这使实际工作更容易。我坚信这一点也适用于项目管理。

精益和工业4.0确实有很多相似之处。成功的实施都需要得到的充分关注和支持,也需要管理层和员工付出大量的时间。如果让员工超负荷工作,同时启动太多的项目,这些项目将无法完成,就算你认为这些项目已经完成,它们实际实施的效果也不会太好。精益的关键之一是限制正在进行的任务的数量,这使实际工作更容易。我坚信这一点也适用于项目管理。

不能被外包。如果你只是雇用一些人为你完成任务,它不会带来你想要的结果。它可能表面看起来很成功,但可能起不到预期的作用。不要误解我的意思,外部人员肯定可以提供帮助,但不是一劳永逸的做法。

无论你是做精益还是工业4.0, PDCA(计划、执行、检查、行动)都是成功的关键。很多项目表面上很好看,但重要的是它是否在车间里真正发挥作用。因此检查和行动部分对项目的成功至关重要。

在精益和工业4.0中,大多数实施都是由于缺乏PDCA而失败,而且失败率很高。就精益而言,许多资料显示70%~90%的精益项目没有带来任何可衡量的好处,我觉得这个数字比较可信。我还没有看到关于工业4.0的类似资料,但据我的个人经验,工业4.0项目的失败率也在70%~90%之间。

当然如果你是那10%~30%的幸运者,精益或工业4.0发挥作用,它可以为企业带来巨大变化。如果精益和工业4.0项目被正确定义和执行的话,这些项目都有可能大大缩短交货时间,提高质量,并从整体上提高运营的盈利能力!

精益和工业4.0的区别

精益和工业4.0之间也有许多区别。与人合作是精益的重要部分,精益关注他们的需求以及他们如何相互作用。而工业4.0侧重于计算机、自动化和机器人,工业4.0的最终目标是黑灯工厂,不需要员工。当然也有论文称,人对工业4.0至关重要,但我觉得有些矛盾,类似于 “你很重要,所以闭嘴,做你的工作,直到你被机器取代”。

精益和工业4.0之间也有许多区别。与人合作是精益的重要部分,精益关注他们的需求以及他们如何相互作用。而工业4.0侧重于计算机、自动化和机器人,工业4.0的最终目标是黑灯工厂,不需要员工。当然也有论文称,人对工业4.0至关重要,但我觉得有些矛盾,类似于 “你很重要,所以闭嘴,做你的工作,直到你被机器取代”。

至于计算机的使用,精益并不排斥计算机。如果最好的解决方案包括计算机,那么精益也会采纳计算机、自动化、网络和任何其它相关的技术。工业4.0几乎必然选择计算机解决方案代替传统的解决方案。计算机和无计算机解决方案都有好处和坏处,直觉告诉我,在大多数行业中计算机的优势被高估了,问题被忽略了。

另一个区别是变革的速度。精益通常有简单和快速的解决方案,例如低成本自动化改善(Karakuri Kaizen)。特别是在日本,他们往往喜欢简便快速的解决方案,而不是昂贵繁琐的解决方案。只要有效,就是好的。工业4.0则是重硬件和软件的,任何改变都需要软硬件工程师,而这些人通常在市场上供不应求,因此工业4.0的实施将花费更多的时间,而精益的实施往往可以更快。

另一个相关的区别是灵活性。工业4.0往往没有太多的灵活性,最终目标当然还是能够灵活地生产任何想要的部件。但如果你需要改变实际的生产系统,工业4.0需要更多的时间和预算。就复杂性而言,这与升级ERP相当。如果你用过ERP系统,回想一下上一次的软件版本更新或者换ERP供应商,这可是相当昂贵和混乱。这同样适用于工业4.0,从这点看工业4.0实际上减少了灵活性。精益则更倾向于采取小步快走的方式,而不是大跃进,因为这有助于你的学习曲线,给你更多时间来纠正错误,它还鼓励快速和灵活的变化,以便能够更快地改进。

最后,还有一个关于持续改进的话题。持续改进是精益的基石之一。然而由于工业4.0的变化和实施速度较慢,大多数工业4.0应用是我称之为”纪念碑”的东西,非常昂贵,而且一旦实施上线,就很难改善。因此,工业4.0往往是一种一蹴而就的方法,可能奏效,也可能失败。

快速调查

在波兰的精益管理大会上,我向听众展示了关于精益和工业4.0如何互动的一些维恩图,还征求了他们的意见,看他们更倾向于哪一种。

第一个选项是将工业4.0和精益完全分开,它们彼此之间没有任何关系。观众中大约有七八个人认为这是可能的情况。

第二个选项是, 精益和工业4.0实际上是相互冲突的,并积极争取在车间的主导地位。换句话说,要么是精益,要么是工业4.0,但结合起来是不可能的。观众中大约也有七八个人倾向于这个选项。

精益和工业4.0实际上是相互冲突的,并积极争取在车间的主导地位。换句话说,要么是精益,要么是工业4.0,但结合起来是不可能的。观众中大约也有七八个人倾向于这个选项。

第三种方案显示工业4.0是精益的一个子集。工业4.0所做的一切都可以被看作是精益的一部分。当然,对于我这个精益人来说,我是通过精益眼镜来看待一切的,所以……拿着吧,你这个卑鄙的数字崇拜者……咳……对不起。说实话,这不是我喜欢的维恩图。然而,很多听众都是这样看的–这是一个精益管理会议,所以观众可能更偏向于精益。

第三种方案显示工业4.0是精益的一个子集。工业4.0所做的一切都可以被看作是精益的一部分。当然,对于我这个精益人来说,我是通过精益眼镜来看待一切的,所以……拿着吧,你这个卑鄙的数字崇拜者……咳……对不起。说实话,这不是我喜欢的维恩图。然而,很多听众都是这样看的–这是一个精益管理会议,所以观众可能更偏向于精益。

下一种情况是相反的,精益是工业4.0的一个子集,而精益所做的任何事情都包括在工业4.0中(啥?!你这堆晶体管,我告诉你制造业是如何运作的!)。令人惊讶的是,有一个观众选了这个选项,在他看来这是最现实的情况。

下一种情况是相反的,精益是工业4.0的一个子集,而精益所做的任何事情都包括在工业4.0中(啥?!你这堆晶体管,我告诉你制造业是如何运作的!)。令人惊讶的是,有一个观众选了这个选项,在他看来这是最现实的情况。

另一种情况是,精益和工业4.0之间存在交集。他们有共同的想法和愿景,必须合作,但也有很多不同的部分。相当一部分观众选这个,我也倾向于这个观点。

最后一种情况认为精益和工业4.0是相同的。精益和工业4.0之间没有区别,都是一样的东西,也有人选这个。

最后一种情况认为精益和工业4.0是相同的。精益和工业4.0之间没有区别,都是一样的东西,也有人选这个。

让我感到惊讶的是,对于上述每种情况,至少有一个人把它选为最有可能的情况。这个调查没有哪个选项明显胜出,工业4.0是精益的一个子集的情景和有交集的情景有类似的票数,很意外。无论如何我都希望这篇文章对你有所启发。

现在,走出去,不管你是做精益还是工业4.0,或者两者都做!组织你的行业!

Translated by Xie Xuan