在不同的工位上有不同的工作量对产线来说是一种挑战。这个系列已经非常长了,让我们继续。

在不同的工位上有不同的工作量对产线来说是一种挑战。这个系列已经非常长了,让我们继续。

获取要生产的数量

下一步是一个较小的步骤。你需要计算出不同型号的生产数量,关注的时间范围就是你希望排序所覆盖的范围。由于无法准确预测未来产量趋势,这就是一个估计。因此,是有缺陷的,生活就是如此。只要尽可能地猜的准一些,然后基于这个数据继续向前推进。

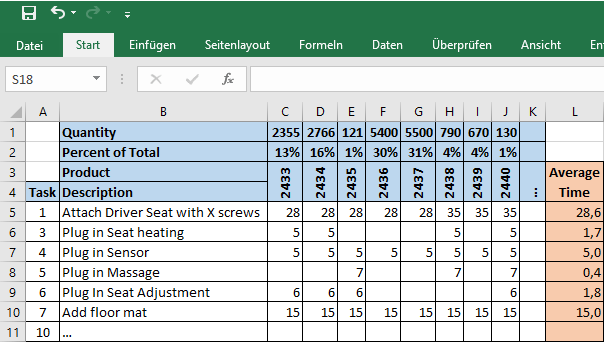

对于上一篇文章中的Excel例子,我添加了两行,其中有(预计)产量,我还计算了每个型号的占比。我们的高频常规型号是2437,低频奇异型号是2435和2440。

请注意,这个数量是排序所覆盖时间范围内的生产数量。这取决于循环时间(cycle time)。如果循环时间很快(如低于三分钟),你可以只对一个班次进行生产排序,下一个班次重新创建新的生产序列。如果循环时间较长,但仍低于一小时,可以按天或周进行排序。如果循环时间超过了1小时,可以按月排序。如果循环时间是几个小时……那么可能根本不需要排序,而是通过增加或减少一个班次的员工来调整产能即可。

确定循环时间(cycle time)的加权平均

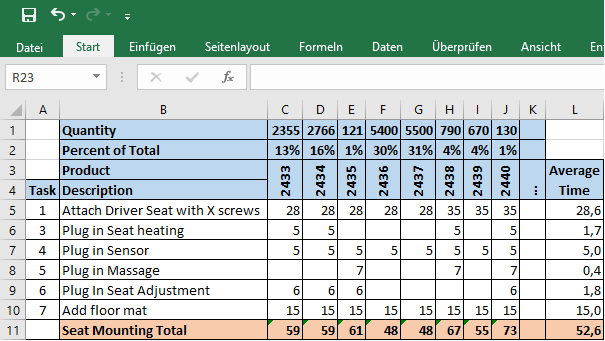

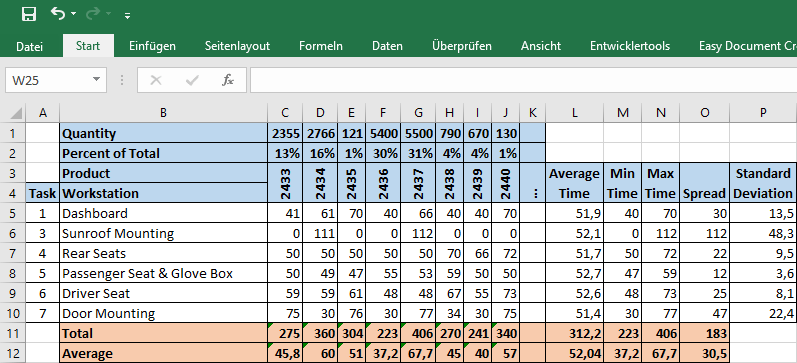

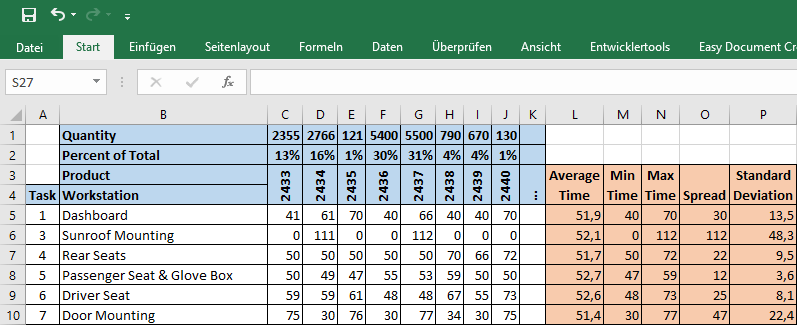

下一步是简单的数学计算。我们需要计算出每个作业任务(Task)平均需要多长时间。上面的表格给了我们每个型号每个单独作业任务所需的时间。现在我们将这些时间与型号占比相乘并相加,这样我们就得到了每项作业任务的加权平均值。结果如下表所示:

你还可以计算出作业任务所需时间的平均、最大、最小、分布和标准偏差。但现在这些细节还不是那么有用。

将作业任务分组

现在,一个更具挑战的任务来了。你需要把这些任务及其循环时间分配进不同的工站。现在,我们先忽略单个型号所需的时间,只考虑所有型号的加权平均循环时间(L列)。一个工位上的任务的总循环周期时间应该接近目标循环时间(或者平均节拍时间takt time应该接近目标线节拍时间line takt,无论哪种方式都可以)。如果比目标循环时间略高或略低,不要担心。

还要记住,你通常可以多少改变一下作业任务顺序。比如我先插入座椅传感器或先插入加热装置可能并不重要,但它可能会帮助你得到一个更均衡的工站。只要确保这个作业任务顺序是可行的,且这个作业任务顺序不会产生其他问题(例如让员工从车的一端走到另一端,再走回来)。

在最后,所有的作业任务都必须有要去的工站,而且所有单工站的循环时间都与目标循环时间相一致。(如果最后剩下的工作任务不能用满一个站的产能,尽量不要把这些工作任务分散到其他工站中去,而是把它集中到一个工站)。这样,通过一些改进,就可以更容易地完全取消该工站,以提高生产线的效率)。

我在这方面也有个系列文章。产线平衡第5讲–纸上模拟和产线平衡第6讲–平衡的技巧和窍门是与此最相关的两篇文章。

下面将是座椅安装工站的例子。不同型号的循环时间从48秒(产品型号2436和2437)到73秒(产品型号2440)不等,加权平均为52.6秒。再强调加权平均数,因为这不仅与型号本身时间相关,还与型号的占比相关。

确定工作量的分布情况

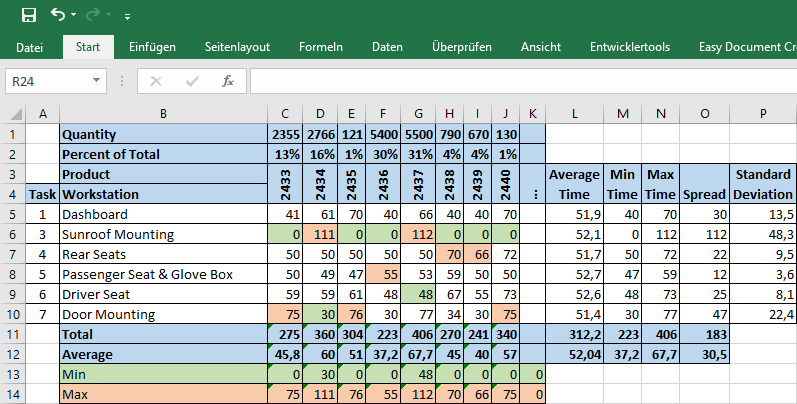

最后,你最终得到一份所有工站(workstation)的清单,每个型号在每个工站需要多长时间,以及根据各型号的占比计算的平均时间。 现在我们看一下每个站工作量的分布。你已经有了每个工位的平均时间(L列)。接下来我们计算每个工位的最长循环时间(N列,即时间最长的型号在这个工位上需要多长时间)。对于下面的仪表板(Dashboard)装配,这会是型号2435和2440,每个周期时间为70秒。

对于最短循环时间(M列)也一样。对于仪表板工站,这是型号2436和2439,每个产品40秒。我们还计算差值(即最快和最慢循环时间之间的差异),对于仪表板来说为30s。差异越大,后面排序的挑战也就越大。

我发现另一个有用的数值是单个型号总的工作量(11行)和平均工作量(12行)。具体见表中最下面两行。在这长表中,型号2437的总工作量为406秒,平均为67.7秒,几乎是型号2436的两倍。

分析问题的另一种方法是看单个型号在所有工站中的最大循环时间(14行)和最小循环时间(13行)。在下面的例子中,我标记了每个型号的最大(粉色)和最小(绿色)的循环时间,其中型号2437和2434在天窗装配工站所花的循环时间最长。所有其他产品在天窗装配站的循环时间为零。

先关注你最大的石头

现在我们有了数据。但是在我们开始排序之前,我们必须考虑先排哪些型号。为了能获得一个不错的序列,我们必须从”大石头”开始。但我们所说的大是什么意思呢?需要考虑下面几个因素:

现在我们有了数据。但是在我们开始排序之前,我们必须考虑先排哪些型号。为了能获得一个不错的序列,我们必须从”大石头”开始。但我们所说的大是什么意思呢?需要考虑下面几个因素:

- 单站内最长的循环时间(N列):循环时间越长,问题越大越难排序。因此,循环时间过长的型号可能是最先被排序的型号之一。在我们的例子中,天窗装配循环时间为112秒和111秒的2437和2434型号是我们最大的石头。其次是不同的车门安装、后座和仪表板。

- 单站内最短的循环时间(M列):这些也是相关的,因为它们可能会导致过多的空闲时间。它们也可以用来抵消最长的循环时间。

- 最宽的分布(O列):一个工位的最大循环时间和最短循环时间之间的差异也是相关的,尽管这通常与具有最长和最短循环时间的型号相似。

- 最大平均工作量的型号(12行):另一种方法是看有最大平均工作量的型号。

- 最小平均工作量的型号(12行):平均工作量最小的型号也可以是相关的,类似于最短循环时间。

- 每个型号在各工站最大循环时间(14行):而另一个要考虑的项目是每个型号在各站中哪个站的循环时间最大。

- 每个型号在各工站最小循环时间(13行):同样地,每个型号在各站中最小的循环时间也可以与有最大循环时间的型号相抵消。

- 生产最大数量:从产量最大的型号开始排序,将有助于均匀地分散大部分零件。如果工作量与型号无关,那么这也是型号排序的标准方法。

现在有很多可选起点。不幸的是,不同的出发点考虑了不同的优先级。某站某个循环时间最长的型号可能在另一个工位上是最短的,或者在第三个工位上又是完全平均的。有个小建议,你可能可以忽略任何落在平均值10%甚至20%以范围内的东西。这些都会通过员工自动调整操作速度来解决。

从下一篇文章开始,我将展示如何从要考虑的要点中建立一个序列。当然一开始这个序列并不完美,需要大量的迭代才能得到一个好的解决方案。在那之前,请走出去,思考你最大的波动,组织你的行业!

P.S.非常感谢Mark Warren的意见。

系列文章

- 混合型号排序–简介

- 混合型号排序–彻底解决问题

- 混合型号排序–调整产能

- 混合型号排序–简单实例

- 混合型号排序–简单实例 工作量和缓冲

- 混合型号排序–简单实例 排序

- 混合型号排序–复杂实例

- 混合型号排序–复杂实例 基础数据

- 混合型号排序–复杂实例 排序1

- 混合型号排序–复杂实例 排序2

- 混合型号排序–复杂实例 序列检验

- 混合型号排序–总结

这里还有第7至11帖的排序实例Excel文件,其中有复杂实例。请注意,这不是一个工具,而只是我的一些计算方法,仅供参考。

Translated by Xie Xuan