标准作业,或称标准化作业,是流行的精益工具。标准化作业与标准密切相关,所以属于这个系列的文章,但标准化作业更关注于制造或装配流程。当然制定工作标准只是最后的几个步骤之一,在这之前我们要做的是产线平衡和匹配客户节拍。我以前写过很多关于这方面的文章,让我先做个大概的介绍。

标准作业,或称标准化作业,是流行的精益工具。标准化作业与标准密切相关,所以属于这个系列的文章,但标准化作业更关注于制造或装配流程。当然制定工作标准只是最后的几个步骤之一,在这之前我们要做的是产线平衡和匹配客户节拍。我以前写过很多关于这方面的文章,让我先做个大概的介绍。

简介

这里的术语并不真正是标准化(就像精益中其它工具一样)。如果细究起来,工作标准用于指导如何完成手动工作,而标准作业不仅颠倒了词的顺序,更是一套从客户需求到产线平衡最后到工作标准的工作方法。标准化作业与标准作业是一个意思,但标准化作业听起来感觉更灵活一些,”标准化“不像”标准“这么生硬严谨……这当然是一件好事。在实际工作中,这些术语经常被混淆在一起,交替使用。

标准化作业适用于制造或装配流程。在这些流程中不仅需要经常重复执行标准化的手动作业,而且还要调整作业内容以使产线能够匹配客户节拍时间。让我大概介绍一下这些步骤,细节可以在我其它的文章中找到(我会给出相应的链接)。

第1步:客户节拍时间、OEE和节拍时间

为装配或制造制定标准的第一步是先确定客户节拍时间,你要多少时间来制造一个零件才能满足客户的需求。客户节拍时间(Customer Takt, or Takt)可以用”生产可用工作时间“除以客户在此时间段内的”需求数量“计算出来。不管是只有一个型号,还是多种型号组合,都可以用这种方式计算。更多内容请参见我的文章《如何计算客户节拍时间》和《客户节拍时间陷阱》。

客户节拍时间=可用工作时间/客户需求量

客户节拍时间(Customer Takt)包括所有的损失、问题和其它干扰。客户节拍时间(Customer Takt)可以用于设定目标产线节拍(Line Takt),通过这个可以知道产线(或流程)的平均产能。但我们还需要节拍时间(Cycle Time),即在理想情况下,排除所有损失、问题和其它干扰,每生产一个工件(每一个周期)所需的时间。客户节拍(Customer Takt)和节拍时间(Cycle Time)之间的差异就是OEE。例如,客户节拍(Customer Takt)是每件40秒,而你估计你的OEE是80%,那么目标节拍时间(Target Cycle Time)是40s *80% = 32s。就是说你需要每32秒做一个零件,才能在让产线在有各种损失干扰的情况下还能平均每40秒出一个活。更多的细节,请参见《如何测量节拍时间(第1讲)》和《如何测量节拍时间(第2讲)》,《手动操作过程的节拍时间》,以及我关于OEE的系列文章。

第2步:工序能力表

接下来要看下工作步骤总览,这通常被称为工序能力表。需要完成哪些步骤,每个步骤需要多少时间。下表是一个例子。在《丰田标准作业–第1讲:产能》中有更详细的介绍。

第3步:标准作业组合票(产线平衡)

下一步需要将操作步骤按顺序列出,每个工位所有作业内容所花的时间不能超过目标节拍时间。如果你使用丰田的格式,这就叫做标准作业组合票。关于这一点,请参见我的文章《丰田标准作业–第2讲:标准作业组合票》。当然也有其他的方式。我有一个关于产线平衡的系列文章(6讲),还有一个关于如何对少人化生产线进行产线平衡系列文章(4讲),其中第3讲对标准作业组合票的理解有帮助。对于非常小的批量,混流生产相关的文章也可以看看,我有一个关于这个问题的系列文章(12讲)。

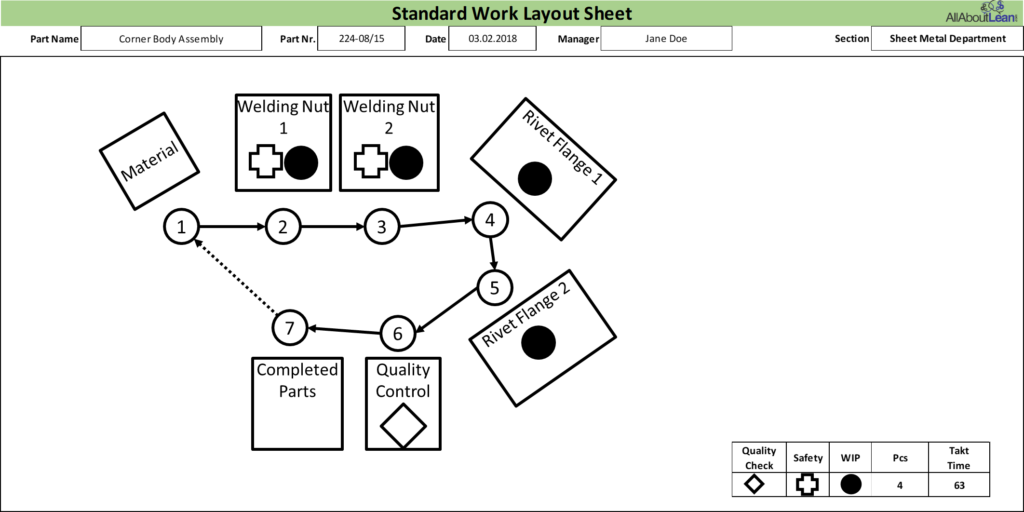

第4步:产线布局

如果要建立一条新的产线,需要考虑产线布局。在丰田这被称为 “标准作业布局”,我在之前的文章中写到了这一点。但产线布局也是一个复杂的话题,可以在我的另一个关于产线布局的系列文章中找到更多相关的内容。

第5步:工作标准

通过上述步骤你应该知道哪些操作需要在哪些工位上完成,速度需要多快。接下来你就可以开始制定工作标准了,即将员工重复的动作标准化。这个系列的前几篇文章有很多关于什么样的标准是好标准的解释,这些也都适用于工作标准。工作标准以必要的细节描述了工作步骤(注意不要太详细!)。在我的下一篇文章中,我将向你展示我制定的一个工作标准的实例。

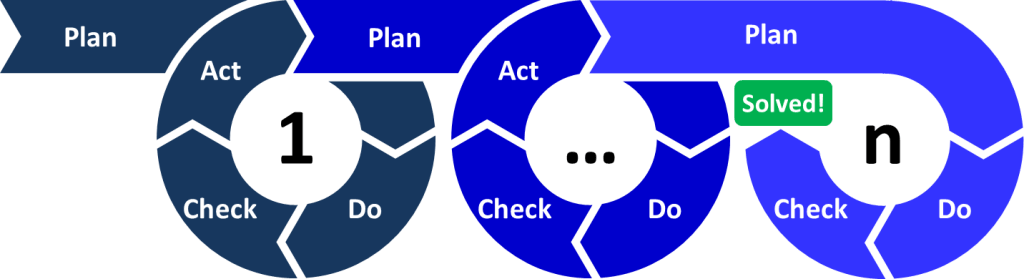

第6步:迭代,PDCA,改进

虽然上面5个连续步看起来很简单,但实际并不完全是这样。当你做到第3步时,可能看到操作步骤优化的可能性,然后你就要回到第2步,更新工序能力表,然后再重新更新第3步。或者你可能在第4步看到一个问题,设备不能放在最初计划的位置,员工不得不多走一段距离,这意味着要重做第3步。总之,各步骤之间有很多的反复。这个过程很麻烦,但它能帮助你把标准定的更完善。

虽然上面5个连续步看起来很简单,但实际并不完全是这样。当你做到第3步时,可能看到操作步骤优化的可能性,然后你就要回到第2步,更新工序能力表,然后再重新更新第3步。或者你可能在第4步看到一个问题,设备不能放在最初计划的位置,员工不得不多走一段距离,这意味着要重做第3步。总之,各步骤之间有很多的反复。这个过程很麻烦,但它能帮助你把标准定的更完善。

此外,必须确保你的标准是有用的!不要忘记”检查 “和 “行动”的部分,要去车间验证标准能否被准确执行。问问员工的意见,如果标准还不够好,那就继续优化它。

最后是持续改进。当然这并不意味着要一直花精力在标准上,但标准确实意味着要经常被优化。如果你制定的标准化工作引起了问题,你可能要先改进(产线)系统,然后再改进标准来解决这个问题。如果你看到通过标准化作业有值得改进的空间,就抓住这个机会更新(产线)系统和标准。  正如你所看到的,要制定一个好的标准化工作,有很多事情要做。在我的下一篇文章中,我将向你展示一个工作标准的例子,这是标准化作业的最后几个步骤之一。现在,走出去,梳理你的标准化作业!组织你的行业!

正如你所看到的,要制定一个好的标准化工作,有很多事情要做。在我的下一篇文章中,我将向你展示一个工作标准的例子,这是标准化作业的最后几个步骤之一。现在,走出去,梳理你的标准化作业!组织你的行业!

系列文章

- 标准(第1讲):什么是标准

- 标准(第2讲):为什么需要标准和哪里需要标准

- 标准(第3讲):如何制定标准

- 标准(第4讲):如何制定标准(续)

- 标准(第5讲):如何使用和改进标准

- 标准(第6讲):标准化作业

- 标准(第7讲):如何制定工作标准

- 标准(第8讲):工作标准的示例

- 标准(第9讲):管理者标准作业

Translated by Xie Xuan