这篇文章是关于丰田如何规划标准作业系列文章的第三篇。第一篇是工序能力表,以确定有多少可用产能。第二篇是标准作业组合表,以定义员工具体操作。最后,本篇将介绍”著名的3张表”中的第三张标准作业布局,有关设备的布局和安排。

这篇文章是关于丰田如何规划标准作业系列文章的第三篇。第一篇是工序能力表,以确定有多少可用产能。第二篇是标准作业组合表,以定义员工具体操作。最后,本篇将介绍”著名的3张表”中的第三张标准作业布局,有关设备的布局和安排。

简介

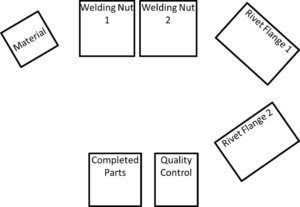

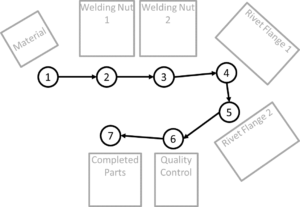

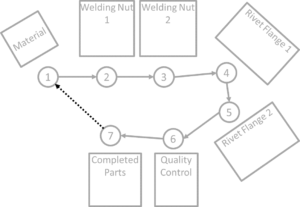

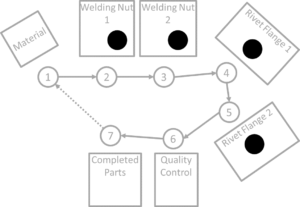

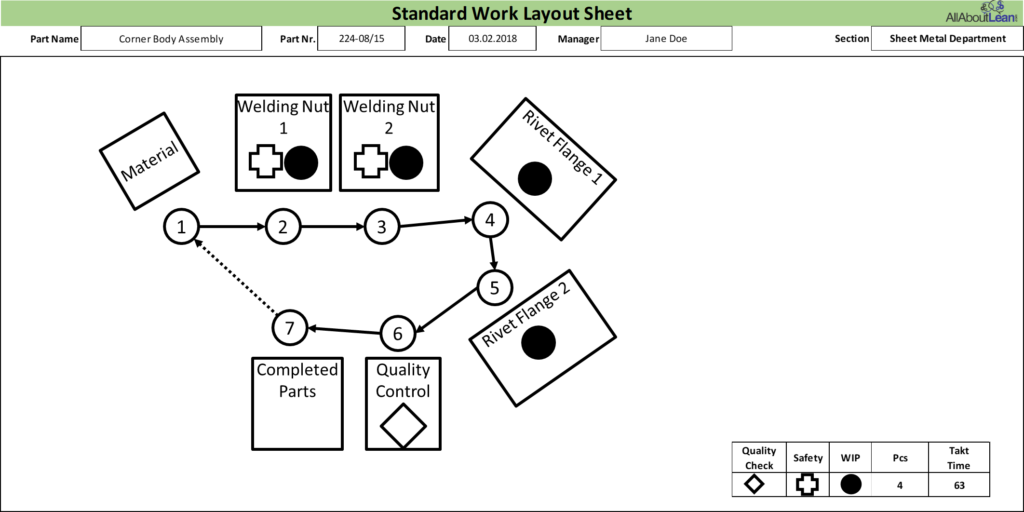

这张表展示的是生产线的简化布局,显示员工的行走路线、库存、安全和质量相关的信息,以及节拍时间。下面是这张布局图的一个例子,请注意,如果一个员工需要操作多台设备,且需要行走,那么这个布局图是非常有帮助的。但如果员工只是站在一个位置而不需要移动,那么这个图就没多大意义。

表头

表头包含了一些基本信息:生产零件的名称(Part Name),零件号(Part Nr.),日期(Date),负责人(Manager),还有生产部门(Section)。请根据需要自行扩展或删除这些信息。

图表填写

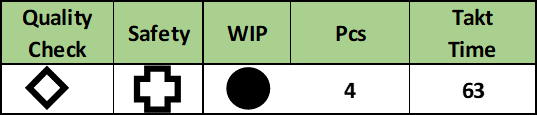

图表区包含主要信息。下面是一些图例展示(黑线部分),同时也解释了如何绘制图表。

当然也可以有其它不同的图例。比如你可以为系统中的每个员工制定一个布局,或者你也可以有一个布局是包含多个员工的一个循环。丰田通常倾向于每个员工用一张图表,但是–和之前提及的一样–你可以调整这个工具适应你的需求。

汇总信息

这张表需要汇总的信息不多,显示在这张布局图的右下角,你可以在图例上面添加WIP(在制品)数量和节拍时间(Takt Time)。WIP数量应当与布局中的WIP圆圈的数量相一致。节拍时间与之前标准作业组合表中的节拍时间一致。

接下来我们要做什么呢?

你已经画了三张表,工序能力表定义了产能,标准作业组合表定义了员工操作步骤,标准作业布局定义了布局、安全和库存。现在,这个方法的真正的价值要开始了!

你(和你的团队一起)应该再次系统地浏览所有的信息,看看能改进什么。能减少行走时间吗?能不能把工站靠近一些?是否可以减少WIP?能改善安全吗?基于这些考虑,你可以修改和调整这些表格。丰田人(以及其他的日本工人)广泛地使用铅笔来擦除、纠正和改进这些工作表。根据工艺的复杂性,在感到满意之前,可能会有相当多的迭代。

现在来看执行部分。计划必须被执行,设备可能要被移动,员工需要被培训等等。

最后,按照PDCA的理念,你应该检查改进措施是否真的达到了预期的效果。这种检查不仅应在改进实施后立即进行,而且应在几周后再确认一次。大多数的想法在实施后会立即发挥作用,但之后很快又恢复到之前的状态。因此延迟检查确认往往是一个好主意。

供读者下载

在这个关于丰田标准作业的系列文章中,我使用和展示的这个Excel电子表格,我在下面提供了Excel和PDF链接,方便大家下载使用。这两份文件都是根据知识共享CC-BY-SA 4.0协议提供的,你们可以自由使用它们,但使用时也请注明出自于AllAboutLean.com及我的名字。

至此,关于丰田标准作业法的系列文章到此结束。我希望这对你的日常工作有所帮助,或者至少能激发你解决问题的新思路。另外,不要害怕修改和调整这些方法以满足你实际的需求。现在,走出去,让你的工作流动起来!组织你的行业!

PS:我是在C2U Lean Leadership Training in Japan以及Michel Baudin那里了解到这些信息。

系列文章

Translated by Xie Xuan