在介绍完DFMA基础以及如何准备DFMA研讨会之后,我们终于可以开始详细介绍面向制造的产品设计(DFM)经常会被问到的问题。在之后的文章中,将会有更多关于面向装配的产品设计(DFA)相关的问题。 同时我还会回顾下创新技术,让我们开始提问题吧!

在介绍完DFMA基础以及如何准备DFMA研讨会之后,我们终于可以开始详细介绍面向制造的产品设计(DFM)经常会被问到的问题。在之后的文章中,将会有更多关于面向装配的产品设计(DFA)相关的问题。 同时我还会回顾下创新技术,让我们开始提问题吧!

关于DFM的常见问题

DFM需要寻找制造过程中降低成本的潜力。这些技术细节当然和特定的零件相关,接下来的一些问题能带给你一些启发。本篇文章我们只看制造(机加工等),不看装配,装配将在后面讨论。制造是指任何类型的铸造、锻造、切割等类似的操作。

DFM需要寻找制造过程中降低成本的潜力。这些技术细节当然和特定的零件相关,接下来的一些问题能带给你一些启发。本篇文章我们只看制造(机加工等),不看装配,装配将在后面讨论。制造是指任何类型的铸造、锻造、切割等类似的操作。

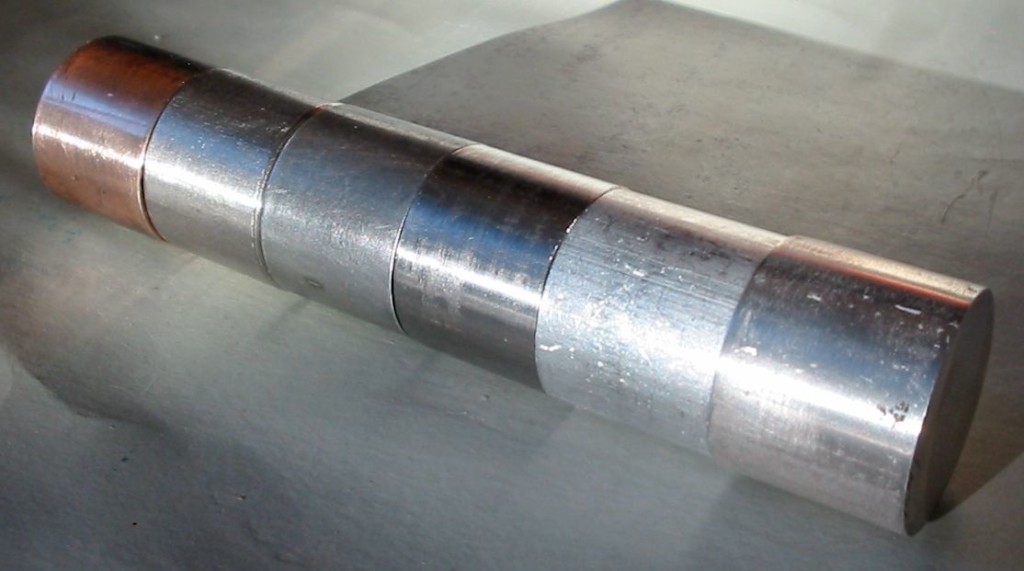

是否可以使用较软的材料?

机加工工艺的加工成本在很大程度上取决于材料的硬度。使用坚硬的材料需要更多的时间,如果加工软材料,就可以提高切割速度和进给速度,缩短加工时间。硬的材料也会导致刀具快速损耗,产生的硬铁屑也会损伤设备。所以应该想想,能否用普通钢代替硬化钢,能否用铝代替钢,能否用塑料代替铝等等。

总之,在不影响功能的前提下,软材料可以降低加工成本。

是否有更便宜/更好的生产过程?

如果设备或工装还没开始采购,这个时候就可以考虑是否能够找到成本更低的工艺和设备。比如,通过优化设计,使零件加工只需要三轴铣床,而不需要更昂贵的五轴铣床?

能否使用钣金工艺代替铸铁工艺,通常钣金件加工比铸铁件容易的多。Papst Manufacturing是一家始于1890年左右的自行车公司,他们最早生产的自行车轮毂使用的是铸造技术,非常坚固,但同时也非常昂贵和沉重。它的竞争对手Western Wheel Works用使用钣金技术制造这些轮毂,以获取更高的利润,同时也使自行车更加轻便,这也使他们相较于竞争对手有很明显的成本优势。

能否使用钣金工艺代替铸铁工艺,通常钣金件加工比铸铁件容易的多。Papst Manufacturing是一家始于1890年左右的自行车公司,他们最早生产的自行车轮毂使用的是铸造技术,非常坚固,但同时也非常昂贵和沉重。它的竞争对手Western Wheel Works用使用钣金技术制造这些轮毂,以获取更高的利润,同时也使自行车更加轻便,这也使他们相较于竞争对手有很明显的成本优势。

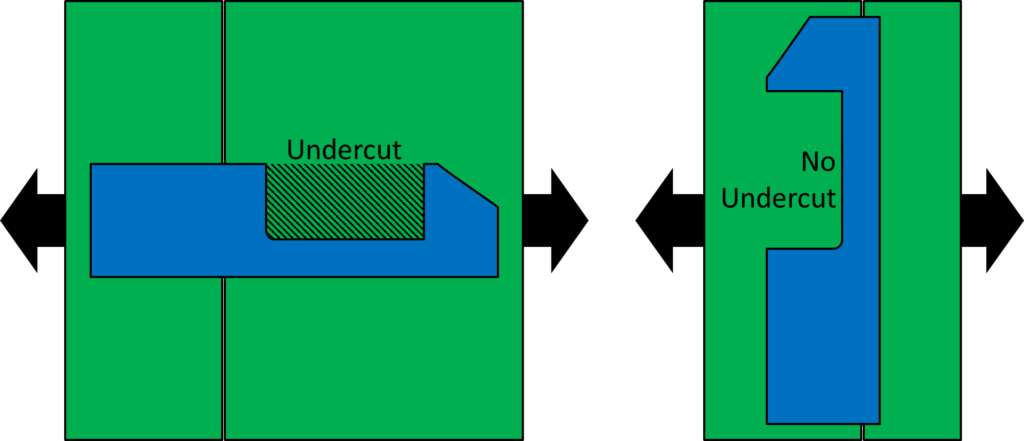

在塑料的注塑工艺中,脱模是一个大课题。脱模的机构往往很复杂,每一个机械结构都能轻易地使模具的成本增加数万欧元。有很多专业的模具设计师都已经在努力避免这些问题。DFM就是要研究是否能从设计上避免这种问题。

是否可以减少加工步骤?

另一个关键的问题是,我们能否减少加工步骤。每一个步骤都意味着需要加工、运输、等待等等,这些都会增加成本。减少加工步骤并不容易,但也是可行策略之一。

另一个关键的问题是,我们能否减少加工步骤。每一个步骤都意味着需要加工、运输、等待等等,这些都会增加成本。减少加工步骤并不容易,但也是可行策略之一。

是否能放大公差?

公差定义很有挑战。公差太大,产品的质量会受影响,太小,生产的成本就会上升。研发部门通常只考虑产品质量,不考虑生产成本。因此,在不确定的情况下,研发更倾向于缩小公差。 反之,成本是生产部门的关键指标之一,所以生产部门更倾向于扩大公差。两个部门的冲突往往不是基于实际数据,而是基于主观经验。总之,扩大公差是一种可行的方案,但会遇到不少挑战。

是否能使用通用零件?

还有一个很大的潜力是,能否在一个产品中使用通用零件,这有助于减少产品中零件的种类。还有一种方式就是使用现有设计中已经使用的零件,或者使用市面上能够买到的标准件。

还有一个很大的潜力是,能否在一个产品中使用通用零件,这有助于减少产品中零件的种类。还有一种方式就是使用现有设计中已经使用的零件,或者使用市面上能够买到的标准件。

零件越通用,该零件的产量就越高,越容易产生规模经济。通常,生产20个零件比生产10个零件的均摊成本低,这还不包生产中的其它优势。

是否可以简化或消除准备工作或换新?

是否可以通过优化设计消除设置或换型,这个话题具体可以参见SMED。能不能把零件设计成较为相似的形状,以缩短设备换型所需的时间和成本?

例如,在美国工业化的早期历史中,约翰-霍尔在1800年左右设法将可互换的零件引入枪支制造。互换性对零件精度要求很高,为了使加工更精密,霍尔在他的零件上使用了一个参考点,他称之为支承点。任何尺寸测量或量具都以这个点为基点,这使后面的加工过程更简便。

或许我们是否可以完全取消设置?比如是否能让零件只进行单侧加工等等,很多情况下零件的加工速度很快,但是调整刀具和设备需要不少时间。

创新技术

这些面向制造的设计技术需要一些新的思维方式。最常见的创新技术是通过头脑风暴,可以参见《如何进行头脑风暴》。

此外还有更多的技巧,我最喜欢的一种方法是创新刺激法(creative provocation),即主持人根据讨论情况,试图找出一些未解决的问题。接下来,主持人会增加一个人为的限制,要求团队设计一个完全避免这个问题的零件。我主持过一次相关的研讨会,当时制造团队遇到的问题是,没有办法让载具回到产线起点。于是我向他们提出挑战,让他们设计一条完全不需要载具的生产线,最终的解决方案让大家都很意外。这种创新刺激法是我喜欢用的方法,如果你感兴趣,可以看关于创新刺激法的文章。

此外还有更多的技巧,我最喜欢的一种方法是创新刺激法(creative provocation),即主持人根据讨论情况,试图找出一些未解决的问题。接下来,主持人会增加一个人为的限制,要求团队设计一个完全避免这个问题的零件。我主持过一次相关的研讨会,当时制造团队遇到的问题是,没有办法让载具回到产线起点。于是我向他们提出挑战,让他们设计一条完全不需要载具的生产线,最终的解决方案让大家都很意外。这种创新刺激法是我喜欢用的方法,如果你感兴趣,可以看关于创新刺激法的文章。

这篇我们主要讨论了与制造相关的话题,下篇文章开始讨论装配,关于如何优化设计简化装配有很多细节可以探讨,会有三篇相关文章。现在,走出去,让零件的制造更容易,组织你的行业!

Translated by Xie Xuan