Lean ist eine Menge Problemlösung. Toyota ist bei solchen Problemlösungen hervorragend, und sie haben ihren Ansatz der praktischen Problemlösung (PPS) entwickelt. Für viele ist es überraschend, wie viel Zeit Toyota darauf verwendet, das Problem zu definieren und zu verstehen, während viele in der Rest der Welt sofort zur Umsetzung einer (möglicherweise minderwertigen) Lösung übergeht. Lassen Sie mich den Prozess Schritt für Schritt durchgehen.

Lean ist eine Menge Problemlösung. Toyota ist bei solchen Problemlösungen hervorragend, und sie haben ihren Ansatz der praktischen Problemlösung (PPS) entwickelt. Für viele ist es überraschend, wie viel Zeit Toyota darauf verwendet, das Problem zu definieren und zu verstehen, während viele in der Rest der Welt sofort zur Umsetzung einer (möglicherweise minderwertigen) Lösung übergeht. Lassen Sie mich den Prozess Schritt für Schritt durchgehen.

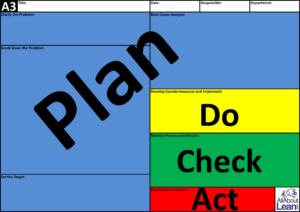

Der Rahmen: PDCA

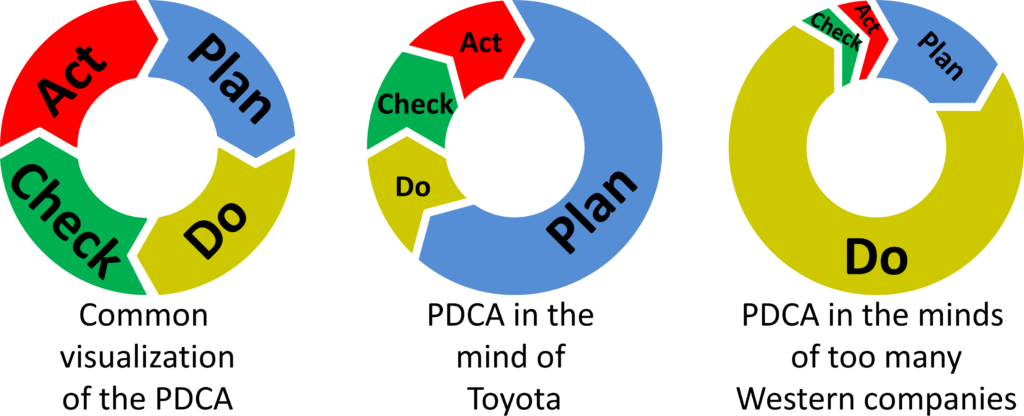

Der übergreifende Rahmen für den Toyota-Problemlösungsprozess ist natürlich PDCA (Plan, Do, Check, Act). Dies ist meiner Meinung nach einer der Eckpfeiler der schlanken Produktion und für jede Art von Verbesserungsmaßnahmen unerlässlich. Zur Erinnerung, hier sind die vier Schritte des PDCA:

Der übergreifende Rahmen für den Toyota-Problemlösungsprozess ist natürlich PDCA (Plan, Do, Check, Act). Dies ist meiner Meinung nach einer der Eckpfeiler der schlanken Produktion und für jede Art von Verbesserungsmaßnahmen unerlässlich. Zur Erinnerung, hier sind die vier Schritte des PDCA:

- Plan ist die Ermittlung und Klärung des Problems, einschließlich der Sammlung von Daten zum Verständnis des Problems, der Festlegung eines Ziels und der Durchführung einer Ursachenanalyse.

- Do ist die Entwicklung und Umsetzung von Gegenmaßnahmen.

- Mit Check wird überprüft, ob diese Gegenmaßnahmen wirksam waren und das Ziel erreicht wurde.

- Act ist die Wiederholung und weitere Verbesserung, wenn die Ziele (noch) nicht erreicht wurden. Wenn es erfolgreich war, sucht der Act-Teil nach anderen möglichen Anwendungen, an denen diese Lösung eingesetzt werden könnte (z. B. wenn es sich um einen kleineren Versuch handelte, der in größerem Maßstab ausgerollt werden soll). Toyota stellt diese Yokoten auch anderen Toyota Werken auf einer internen Website zur Verfügung.

Übersicht

Die praktische Problemlösung bei Toyota besteht aus den unten aufgeführten Schritten.

Die praktische Problemlösung bei Toyota besteht aus den unten aufgeführten Schritten.

- Klären Sie das Problem

- Zerlegen Sie das Problem

- Ein Ziel festlegen

- Analyse der Kernursache

- Gegenmaßnahmen entwickeln und umsetzen

- Prozess und Ergebnisse überwachen

- Standardisieren und weitergeben

All diese Schritte, einschließlich der Risiken und Schwierigkeiten, werde ich in dieser kleinen Serie von Beiträgen ausführlicher erläutern. Doch bevor ich diese Schritte im Detail erkläre, möchte ich Ihnen auch die Struktur zeigen.

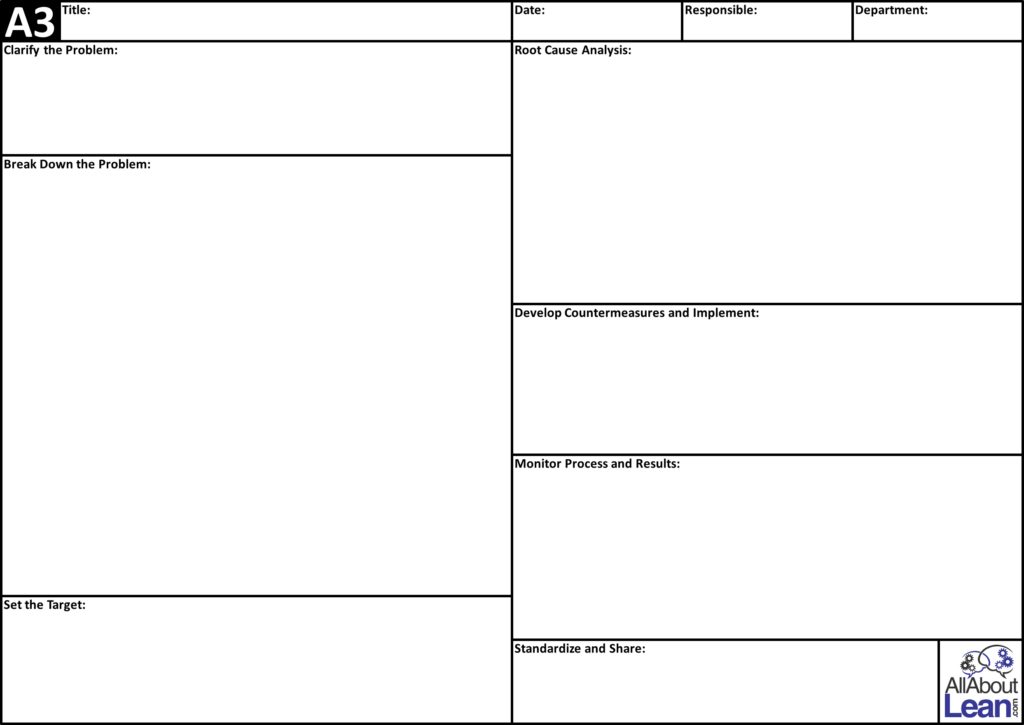

Die Struktur: A3

Wahrscheinlich kennen Sie die Struktur bereits oder haben zumindest davon gehört: Es ist das berühmte A3. Dieses Blattt, benannt nach dem Standard-A3-Papierformat, wird bei Toyota häufig verwendet, um mittelgroße Probleme zu lösen. Das A3-Format wurde gewählt, weil es einen guten Kompromiss zwischen vielen Daten auf einer einzigen Seite darstellt, und zugleich eine Seite ist die klein genug ist, um in der Fertigung mitgeführt zu werden (und, Anekdoten zufolge, war A3 damals das größte Format, das durch ein Faxgerät passte).

In diesem A3-Format, von dem unten ein Beispiel gezeigt wird, finden Sie alle Schritte von oben wieder, plus die obligatorische Kopfzeile mit organisatorischen Daten wie Titel, Datum usw.

So wie die Schritte der praktischen Problemlösung von verschiedenen Personen unterschiedlich gruppiert werden können, so haben auch verschiedene A3s leicht unterschiedliche Layouts und Inhalte. Machen Sie sich nicht zu viele Gedanken darüber. Eigentlich müssen Sie nicht einmal ein A3 verwenden; Sie könnten auch andere Formate oder Strukturen verwenden, denn die moderne digitale Welt gibt uns hier viel mehr Möglichkeiten.

Das A3 ist dafür gedacht, mit Bleistift (nicht mit Kugelschreiber) ausgefüllt zu werden, was das Ändern von Inhalten mit einem Radiergummi erleichtert. Heutzutage werden oft auch digitale Werkzeuge verwendet, obwohl Toyota dies immer noch meist von Hand mit Bleistift auf Papier macht. Digitale A3 sind leichter weiterzugeben und sehen hübscher aus, aber sie sind schwieriger zu erstellen und es ist viel mehr Aufwand nötig, um das A3 zu erstellen. Wenn Sie schon einmal ein A3 in Microsoft Excel erstellt haben, wissen Sie, wovon ich spreche (da Excel für solche grafischen Arbeiten völlig ungeeignet ist…igitt!)

Da der Rahmen für die praktische Problemlösung PDCA ist, werden Sie PDCA auch in der A3 wiederfinden. Was jedoch viele überrascht, ist das Gewicht, das dem Teil „Plan“ beigemessen wird. Weit mehr als die Hälfte des A3 wird für das Problemverständnis, die Problemanalyse, die Zielsetzung und das Verständnis der Ursache verwendet. In der Abbildung hier habe ich diese Bereiche blau eingefärbt.

Da der Rahmen für die praktische Problemlösung PDCA ist, werden Sie PDCA auch in der A3 wiederfinden. Was jedoch viele überrascht, ist das Gewicht, das dem Teil „Plan“ beigemessen wird. Weit mehr als die Hälfte des A3 wird für das Problemverständnis, die Problemanalyse, die Zielsetzung und das Verständnis der Ursache verwendet. In der Abbildung hier habe ich diese Bereiche blau eingefärbt.

Der „Do“-Teil ist eigentlich recht klein. Wenn Sie das Problem gut verstehen, sind die Lösungen recht einfach. Wenn Sie das Problem nicht verstehen, haben Sie vielleicht trotzdem eine Lösung, aber die ist wahrscheinlich minderwertig, wenn sie überhaupt funktioniert. Auch die Bereiche Check und Act sind eher klein.

Meiner Erfahrung nach wird dies in vielen anderen westlichen Unternehmen oft anders (und meiner Meinung nach schlechter) gehandhabt. Der Schwerpunkt liegt darauf, etwas zu tun, und eine Lösung zu implementieren. Es wird zwar ein wenig geplant, aber der Großteil der Anstrengungen entfällt auf den „Do“-Teil. Die Teile „Check“ und „Act“ sind ziemlich unterentwickelt, wenn es sie überhaupt gibt.

Eine schicke Präsentation ersetzt oft den „Check“, was zu vielen vermeintlich erfolgreichen Projekten führt, die nicht viel verbessert oder sogar verschlechtert haben. Im Folgenden habe ich die normale Darstellung des PDCA-Kreises mit vier gleichen Quadranten mit einem PDCA-Kreis verglichen, der auf den Bemühungen japanischer oder Toyota-Standards basiert, und einem anderen PDCA-Kreis, der auf den Bemühungen (viel zu vieler) westlicher Unternehmen basiert. Ich überlasse es Ihnen, zu beurteilen, wie dies in Ihrem Unternehmen aussieht.

Immer wieder führe ich Menschen durch den praktischen Problemlösungsprozess, und bei jedem einzelnen Schritt springen sie auf eine Lösung zu. Nehmen wir ein (fiktives) Beispiel für die Schritte der Problemlösung, bei dem jeder Schritt direkt auf die Lösung zusteuert und den ursprünglichen Zweck des Schritts ignoriert:

- Klären Sie das Problem: Wir brauchen Kanban!

- Das Problem aufschlüsseln: Okay, wie viele Kanbans brauchen wir?

- Setzen Sie ein Ziel: So viele Kanbans brauchen wir!

- Ursachenanalyse: Ähm … das haben wir schon gemacht. Es liegt an den fehlenden Kanbans…

- Gegenmaßnahmen entwickeln und umsetzen: Kanban einführen!

- Prozess und Ergebnisse überwachen: Haben wir jetzt Kanban? Ja, haben wir. Fall abgeschlossen.

- Standardisieren und teilen: Hey, Leute, benutzt Kanban!

Nur um das klarzustellen: Das oben Gesagte ist Sarkasmus, aber leider nicht allzu weit von der Realität entfernt. Wenn alles, was Sie haben, ein Hammer ist, sieht alles wie ein Nagel aus. Passen Sie nicht das Problem an die Lösung an, sondern die Lösung an das Problem! In meinen nächsten Beiträgen werde ich die praktische Problemlösung Schritt für Schritt durchgehen und Ihnen auch zeigen, warum die Vorbereitung (d. h. der Plan) so wichtig ist. Mein Ziel ist es, Sie davon abzuhalten, Probleme zu lösen, bevor Sie sie wirklich verstanden haben, und Sie dann überprüfen zu lassen, ob die Lösung tatsächlich funktioniert hat. Also, gehen Sie raus, schauen Sie, wo Sie Probleme haben, und organisieren Sie Ihre Industrie!

Nur um das klarzustellen: Das oben Gesagte ist Sarkasmus, aber leider nicht allzu weit von der Realität entfernt. Wenn alles, was Sie haben, ein Hammer ist, sieht alles wie ein Nagel aus. Passen Sie nicht das Problem an die Lösung an, sondern die Lösung an das Problem! In meinen nächsten Beiträgen werde ich die praktische Problemlösung Schritt für Schritt durchgehen und Ihnen auch zeigen, warum die Vorbereitung (d. h. der Plan) so wichtig ist. Mein Ziel ist es, Sie davon abzuhalten, Probleme zu lösen, bevor Sie sie wirklich verstanden haben, und Sie dann überprüfen zu lassen, ob die Lösung tatsächlich funktioniert hat. Also, gehen Sie raus, schauen Sie, wo Sie Probleme haben, und organisieren Sie Ihre Industrie!

PS: Vielen Dank an das Team des Toyota Lean Management Centre im Motorenwerk von Toyota UK Deeside in Wales, wo ich an einem fünftägigen Kurs teilgenommen habe. Dieser Kurs ermöglichte uns einen umfassenden Zugang zu den Toyota-Werken, und wir verbrachten viele Stunden in den Werkshallen, um uns die Prozesse anzusehen. Meines Erachtens ist dies der einzige allgemein zugängliche Kurs von Toyota, der eine derartige Einbindung der Werkshalle ermöglicht.