In meinem letzten Beitrag habe ich den Toyota-Ansatz zur praktischen Problemlösung (PPS) vorgestellt und einen Überblick darüber gegeben, wie er im PDCA verwurzelt ist und oft in Form eines A3 verwendet wird. Lassen Sie uns nun tiefer einsteigen und auf die einzelnen Schritte eingehen. Der erste Schritt besteht darin, das Problem zu klären. Der zweite besteht darin, das Problem aufzuschlüsseln und zu stratifizieren – also zu versuchen, das Problem besser zu verstehen, indem man es aus verschiedenen Blickwinkeln betrachtet, vorzugsweise anhand von Daten. In meinem nächsten Beitrag werde ich über die Festlegung von Zielen sprechen.

In meinem letzten Beitrag habe ich den Toyota-Ansatz zur praktischen Problemlösung (PPS) vorgestellt und einen Überblick darüber gegeben, wie er im PDCA verwurzelt ist und oft in Form eines A3 verwendet wird. Lassen Sie uns nun tiefer einsteigen und auf die einzelnen Schritte eingehen. Der erste Schritt besteht darin, das Problem zu klären. Der zweite besteht darin, das Problem aufzuschlüsseln und zu stratifizieren – also zu versuchen, das Problem besser zu verstehen, indem man es aus verschiedenen Blickwinkeln betrachtet, vorzugsweise anhand von Daten. In meinem nächsten Beitrag werde ich über die Festlegung von Zielen sprechen.

Eine kurze Zusammenfassung

Wie in meinem vorherigen Beitrag beschrieben, besteht der Toyota-Ansatz zur praktischen Problemlösung aus den unten aufgeführten Schritten.

Wie in meinem vorherigen Beitrag beschrieben, besteht der Toyota-Ansatz zur praktischen Problemlösung aus den unten aufgeführten Schritten.

- Klären Sie das Problem

- Aufschlüsselung des Problems

- Ein Ziel festlegen

- Analyse der Kernursache

- Gegenmaßnahmen entwickeln und umsetzen

- Prozess und Ergebnisse überwachen

- Standardisieren und weitergeben

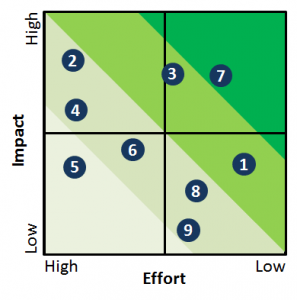

Bevor Sie mit der Klärung des Problems beginnen, müssen Sie sich überlegen, welche der (vermutlich) zahlreichen Probleme Sie angehen wollen. Sie müssen Prioritäten setzen, wo Sie Ihre Bemühungen und Ressourcen einsetzen wollen. In der Regel verwende ich eine Wirkungs-Aufwands-Matrix, wie sie hier gezeigt wird. Versuchen Sie, die Auswirkungen und den Aufwand für alle Ihre möglichen Verbesserungsprojekte abzuschätzen, und wählen Sie dann eines aus, das im Vergleich zu den anderen potenziellen Projekten ein gutes Verhältnis zwischen Auswirkungen und Aufwand aufweist. Siehe meinen Beitrag How to Manage Your Lean Projects – Prioritäten setzen.

Bevor Sie mit der Klärung des Problems beginnen, müssen Sie sich überlegen, welche der (vermutlich) zahlreichen Probleme Sie angehen wollen. Sie müssen Prioritäten setzen, wo Sie Ihre Bemühungen und Ressourcen einsetzen wollen. In der Regel verwende ich eine Wirkungs-Aufwands-Matrix, wie sie hier gezeigt wird. Versuchen Sie, die Auswirkungen und den Aufwand für alle Ihre möglichen Verbesserungsprojekte abzuschätzen, und wählen Sie dann eines aus, das im Vergleich zu den anderen potenziellen Projekten ein gutes Verhältnis zwischen Auswirkungen und Aufwand aufweist. Siehe meinen Beitrag How to Manage Your Lean Projects – Prioritäten setzen.

Klären Sie das Problem

Der erste Schritt besteht darin, das Problem zu klären. Wo genau haben Sie ein Problem in Ihrem Unternehmen? Das ist nicht so einfach, wie es klingt. Achten Sie sehr darauf, dass Sie bei der Beschreibung des Problems keine Lösung angeben. Wenn Ihr Problem beispielsweise darin besteht, dass Sie kein Kanban haben“, dann haben Sie sich bereits auf eine Lösung beschränkt. Außerdem ist „keine Kanban haben“ keine gute Art, ein Problem zu beschreiben.

Der erste Schritt besteht darin, das Problem zu klären. Wo genau haben Sie ein Problem in Ihrem Unternehmen? Das ist nicht so einfach, wie es klingt. Achten Sie sehr darauf, dass Sie bei der Beschreibung des Problems keine Lösung angeben. Wenn Ihr Problem beispielsweise darin besteht, dass Sie kein Kanban haben“, dann haben Sie sich bereits auf eine Lösung beschränkt. Außerdem ist „keine Kanban haben“ keine gute Art, ein Problem zu beschreiben.

Ein Problem ist oft eine Abweichung von einem Ziel. Sie haben ein Ziel (Qualität, Produktivität, Kosten usw.), und Ihre tatsächliche Leistung entspricht nicht diesem Ziel. Versuchen Sie nach Möglichkeit, Ihr Ziel quantitativ auszudrücken (d. h. Sie haben einen aktuellen KPI, die vom Ziel für diesen KPI abweicht). Wenn Sie zum Beispiel Probleme mit häufigen Maschinenausfällen haben, messen Sie die Verfügbarkeit der Maschine(n). Wenn es sich um ein Qualitätsproblem handelt, messen Sie Kundenreklamationen, die Ausbeute beim ersten Durchlauf oder ähnliche Qualitätskennzahlen. Wenn Sie mit Ihrer Produktion unzufrieden sind, messen Sie die pro Stunde produzierten Teile oder ähnliches. Wenn Sie können, erstellen Sie eine Grafik, ein Diagramm, eine Zeitleiste oder eine ähnliche Visualisierung; das wird sehr hilfreich sein.

Versuchen Sie, es nicht zu sehr einzugrenzen. Dies wird im nächsten Schritt geschehen. Wenn Sie zu sehr eingrenzen, schließen Sie möglicherweise eine Ursache aus, die einen großen Einfluss auf die Leistung hat. Versuchen Sie aber auch, das Netz nicht zu weit zu spannen. Ja, ich weiß, ich bin hier nicht sehr hilfreich, aber die Bandbreite es sollte weder zu groß noch zu klein sein. Der nächste Schritt, „Aufschlüsselung des Problems“, wird es ohnehin eingrenzen, und er wird wahrscheinlich viel strukturierter sein als eine halbherzige Vermutung während der Problemklärung.

Das Problem aufschlüsseln

Nun, da wir das Problem definiert haben, müssen wir es aufschlüsseln. Hier versuchen wir, mehr Details über das Problem zu erfahren. Beachten Sie, dass es sich hierbei noch nicht um die Entwicklung einer Lösung handelt, sondern nur darum, mehr über das Problem zu erfahren. Versuchen Sie zu verstehen, was geschieht und was geschehen sollte. Wenn möglich, sollten Sie sich das Problem auch in der Fertigung ansehen und Daten sammeln.

Nun, da wir das Problem definiert haben, müssen wir es aufschlüsseln. Hier versuchen wir, mehr Details über das Problem zu erfahren. Beachten Sie, dass es sich hierbei noch nicht um die Entwicklung einer Lösung handelt, sondern nur darum, mehr über das Problem zu erfahren. Versuchen Sie zu verstehen, was geschieht und was geschehen sollte. Wenn möglich, sollten Sie sich das Problem auch in der Fertigung ansehen und Daten sammeln.

Dazu gehört auch das, was Toyota „Stratifizierung“ nennt. Versuchen Sie, Ihre Daten in kleinere Bereiche oder Aspekte zu gruppieren oder darzustellen, um sie zu analysieren. Versuchen Sie, das Problem aus verschiedenen Blickwinkeln zu betrachten:

- Wann ist es aufgetreten? Ist es eine bestimmte Tageszeit? Handelt es sich um etwas, das vorher nicht vorkam und jetzt vorkommt, und wenn ja, wann hat es begonnen?

- Wo tritt es auf? Handelt es sich um einen bestimmten Prozess im Wertstrom oder eine Arbeitsanweisung? Handelt es sich um einen bestimmten Lieferanten? Passiert es hauptsächlich in ausgewählten Marktregionen oder Marktsegmenten?

- Womit ist es verbunden? Handelt es sich um eine bestimmte Produktgruppe oder ein Produkt? Handelt es sich um ein bestimmtes Modul oder Teil? Handelt es sich um eine bestimmte Art von Kundenbeschwerden? Handelt es sich um eine bestimmte Art von Defekt?

- Wie häufig tritt er auf (z. B. wie viel wird produziert)?

- Bei wem tritt er auf? Tritt er bei einem bestimmten Mitarbeiter oder einer bestimmten Schicht auf? (Nebenbei bemerkt: Wenn ja, liegt es wahrscheinlich nicht am Mitarbeiter, sondern z. B. an defekten Werkzeugen, mangelnder Schulung usw.)

Dies sind vier Punkte (wann, wo, was, wer), die Sie berücksichtigen sollten. In der Praxis kann es sogar vorkommen, dass Sie für ein und denselben Punkt mehrere Aspekte zu stratifizieren haben. Die Frage nach dem „Was“ bei einem Qualitätsproblem könnte z. B. die Art der Beschwerde, die Art des Produkts oder die Art des Fehlers usw. betreffen.

Bei komplizierteren Problemen können Sie auch versuchen, sie in Teilprobleme zu unterteilen. Wenn Sie z. B. bei der Stratifizierung herausfinden, dass es mehrere Arten von Mängeln gibt, die Ihre Qualität beeinträchtigen, können Sie diese Arten von Mängeln getrennt untersuchen.

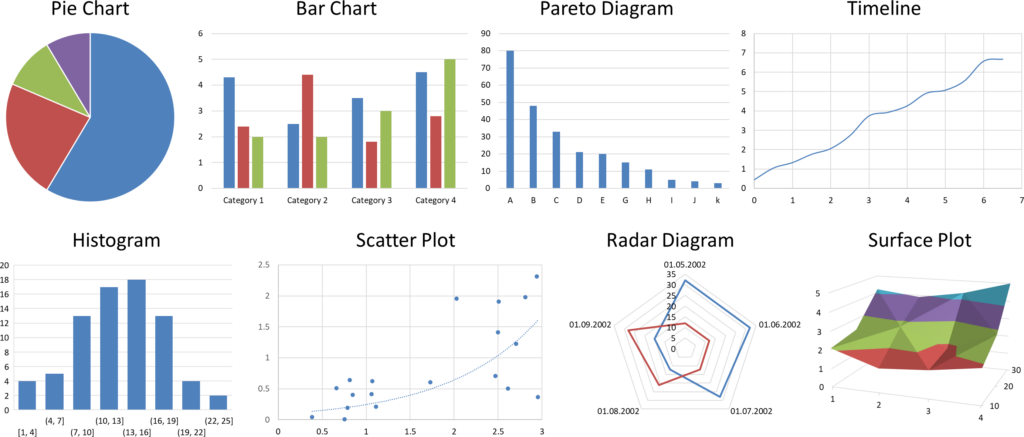

Verwenden Sie zur Visualisierung der Daten während der Stratifizierung nach Möglichkeit grafische Diagramme und Anzeigen. Es gibt viele verschiedene Möglichkeiten, Daten zu visualisieren, z. B. Tortendiagramme, Balkendiagramme, Pareto-Diagramme, Zeitleisten und Trends, Histogramme, Streudiagramme, Radardiagramme, Oberflächendiagramme und vieles mehr.

Das Ziel der Aufschlüsselung des Problems ist es, besser zu verstehen, wann, wo, was und wer passiert. Bei der Klärung des Problems habe ich Ihnen gesagt, dass Sie sich das große Ganze ansehen sollen. Die Aufschlüsselung des Problems grenzt dieses auf das eigentliche Problem ein, das Sie haben. Toyota nennt dies das priorisierte Problem, und es wird oft mit der Kernursache verwechselt. Dieses priorisierte Problem ist ein wesentlicher Input für die Festlegung der Ziele, auf die ich im nächsten Beitrag eingehen werde. Und jetzt, gehen Sie hinaus, definieren und verstehen Sie Ihr Problem und organisieren Sie Ihre Industrie!

PS: Vielen Dank an das Team des Toyota Lean Management Centre im Motorenwerk von Toyota UK Deeside in Wales, wo ich an einem fünftägigen Kurs teilgenommen habe. Dieser Kurs ermöglichte uns einen umfassenden Zugang zu den Toyota-Werken, und wir verbrachten viele Stunden in den Werkshallen, um uns die Prozesse anzusehen. Meines Erachtens ist dies der einzige allgemein zugängliche Kurs von Toyota, der eine derartige Einbindung der Werkshalle ermöglicht.