Toyota Standard Work ist ein ausgezeichneter Ansatz zur Arbeitsplanung. Toyota verwenden eine Reihe von Arbeitsblättern, um die Erstellung dieser Standards zu vereinfachen. Diese sind manchmal auch als die „berühmten 3 Zettel“ bekannt. Das erste betrachtet die Produktionskapazität. Auf diesem Blatt wird die verfügbare Kapazität festgelegt. Das zweite ist eine Kombinationstabelle, in der festgelegt wird, wann der Bediener was tut. Das dritte Blatt ist ein Layout, welches bei der Anordnung der Maschinen hilft. Es gibt zwar viele verschiedene Möglichkeiten, dies zu tun, aber mir gefällt der Ansatz von Toyota. Da dies ein größeres Thema ist, habe ich es in mehrere Blogbeiträge aufgeteilt. Beginnen wir mit dem Blatt Produktionskapazität

Toyota Standard Work ist ein ausgezeichneter Ansatz zur Arbeitsplanung. Toyota verwenden eine Reihe von Arbeitsblättern, um die Erstellung dieser Standards zu vereinfachen. Diese sind manchmal auch als die „berühmten 3 Zettel“ bekannt. Das erste betrachtet die Produktionskapazität. Auf diesem Blatt wird die verfügbare Kapazität festgelegt. Das zweite ist eine Kombinationstabelle, in der festgelegt wird, wann der Bediener was tut. Das dritte Blatt ist ein Layout, welches bei der Anordnung der Maschinen hilft. Es gibt zwar viele verschiedene Möglichkeiten, dies zu tun, aber mir gefällt der Ansatz von Toyota. Da dies ein größeres Thema ist, habe ich es in mehrere Blogbeiträge aufgeteilt. Beginnen wir mit dem Blatt Produktionskapazität

Warum Standardarbeit?

Wenn es verschiedene Möglichkeiten gibt, Dinge zu erledigen, dann müssen einige davon besser sein als andere. Die Idee der Standardarbeit hilft den Mitarbeitern, konsistente Leistungen zu erbringen. Bitte beachten Sie, dass jeder gute Arbeitsstandard – oder sogar jeder gute Arbeitsprozess – eine Menge Input von den Leuten braucht, die die Arbeit tatsächlich machen!

Wenn es verschiedene Möglichkeiten gibt, Dinge zu erledigen, dann müssen einige davon besser sein als andere. Die Idee der Standardarbeit hilft den Mitarbeitern, konsistente Leistungen zu erbringen. Bitte beachten Sie, dass jeder gute Arbeitsstandard – oder sogar jeder gute Arbeitsprozess – eine Menge Input von den Leuten braucht, die die Arbeit tatsächlich machen!

Die Bezeichnung dieser Methode und der drei Blätter, die ich Ihnen in diesem und den nächsten beiden Beiträgen vorstellen werde, wird in der Lean-Welt keineswegs einheitlich verwendet, und es gibt viele verschiedene ähnliche Bezeichnungen. Bei Toyota ist diese Methode als Standardarbeit (Standard Work) bekannt, was auch der Name ist, den John Shook verwendet. Dies kann jedoch zu Verwechslungen mit der allgemeineren standardisierten Arbeit oder den Arbeitsstandards führen (was bedeutet, dass es eine Art von Standard gibt, aber nicht unbedingt diese Methode). Kei Abe nannte es Mensch-Maschine-Balance (Man/Machine Balance), aber das war nicht geschlechtsneutral und wurde daher in den USA in Operator/Machine Balance geändert. Kiyoshi Suzaki nennt sie Work Combination Charts, was Michel Baudin zu Work Combo verkürzt hat. Vielen Dank an Michel Baudin, der mich auf diese vielen Namen und ihre Ursprünge aufmerksam gemacht hat.

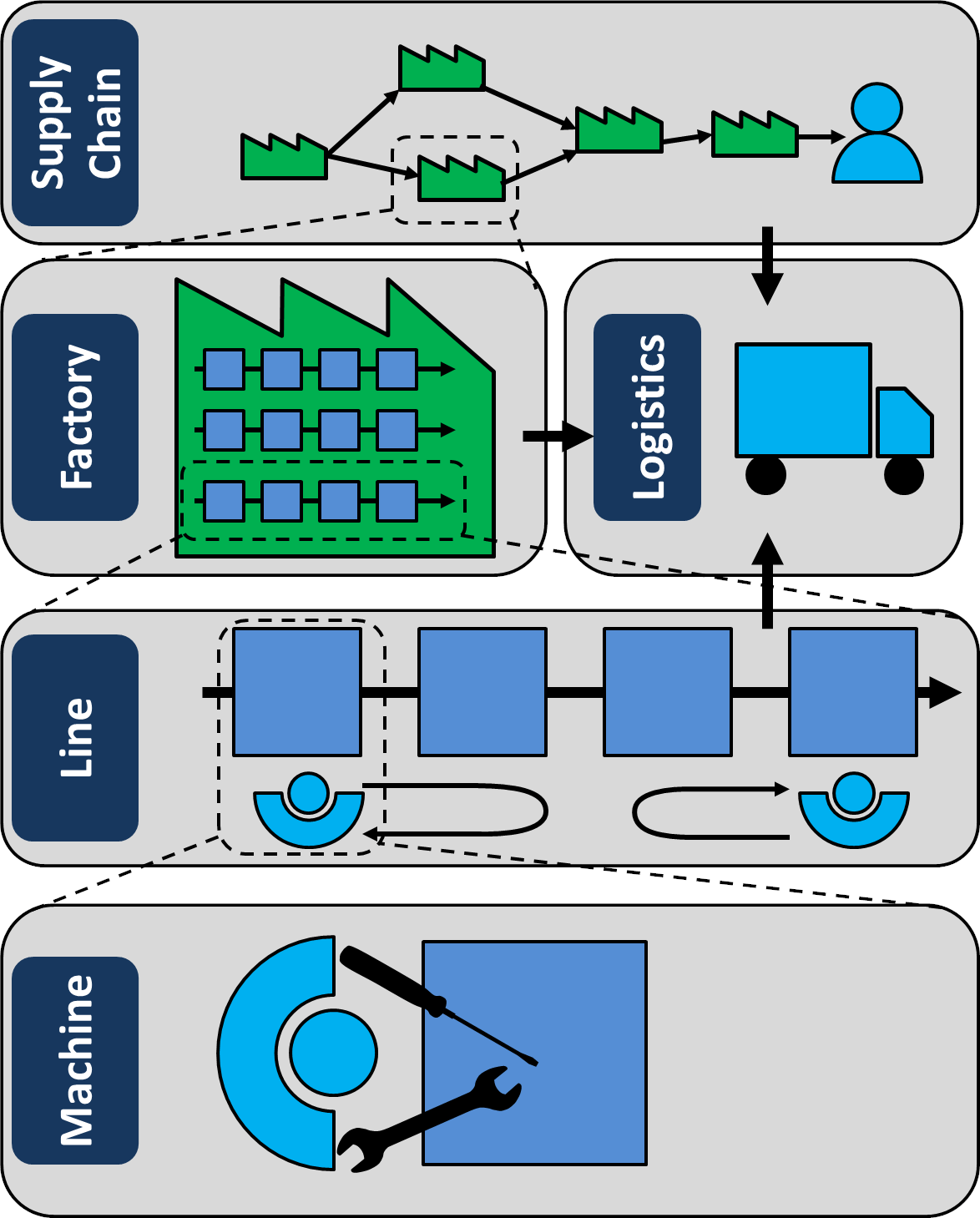

Wo wird es verwendet?

Das Produktionskapazitätsblatt hilft bei der Berechnung der Linienkapazität, und das Standardarbeitslayout hilft bei der Liniengestaltung. Die Tabelle der standardisierten Arbeitskombinationen definiert den Arbeitsstandard des Bedieners. Jede dieser Tabellen befasst sich mit einem bestimmten Thema der Planung und Standardisierung.

Vorbereitungen

Bevor wir beginnen können, benötigen wir einige Informationen. Wir müssen die Arbeitsinhalte der Produktionslinie kennen.

Bevor wir beginnen können, benötigen wir einige Informationen. Wir müssen die Arbeitsinhalte der Produktionslinie kennen.

Die verschiedenen Prozessschritte müssen definiert oder bekannt sein. Im Idealfall haben wir bereits eine Linie, aber es würde auch für eine erst noch aufzubauende Linie funktionieren, solange wir die Prozessschritte kennen.

Wir müssen die nötige Geschwindigkeit der Anlage kennen. Wie schnell sollen die Produkte produziert werden? Die wichtigsten Messgrößen ist hier der Kundentakt. Dieser sollte identisch sein mit dem Linientakt (Durchschnitt mit Verlusten). Über eine Schätzung der OEE können wir die Zielzykluszeit ermitteln (idealer Zustand ohne Verluste). Wie schnell sollte jede Maschine sein (ohne Ausfälle, Verzögerungen und andere Verluste), gemessen in Sekunden (oder allgemein Zeit) pro Stück?

Wir müssen die Geschwindigkeit jeder Maschine bzw. die Zeit für jeden Arbeitsschritte kennen. Dies ist sowohl die Zeit, die der Bediener benötigt, als auch die Zeit, in der eine Maschine ohne den Bediener arbeiten kann. Bei Toyota wird dies in der Regel mit Stoppuhren gemessen (wenn die Linie bereits existiert). In anderen Ländern, in denen die Gewerkschaften mit Stoppuhren nicht immer einverstanden sind, müssen andere Methoden angewandt werden, in der Regel ein System vorgegebener Zeiten (z. B. MTM). Die wichtigsten Messgrößen sind hier die manuelle Arbeitszeit und die zusätzliche Maschinenarbeitszeit. Diese Daten sind so wichtig, dass Toyota zu diesem Zweck ein Standardblatt, das Produktionskapazitätsblatt, entwickelt hat:

Produktionskapazitätsblatt

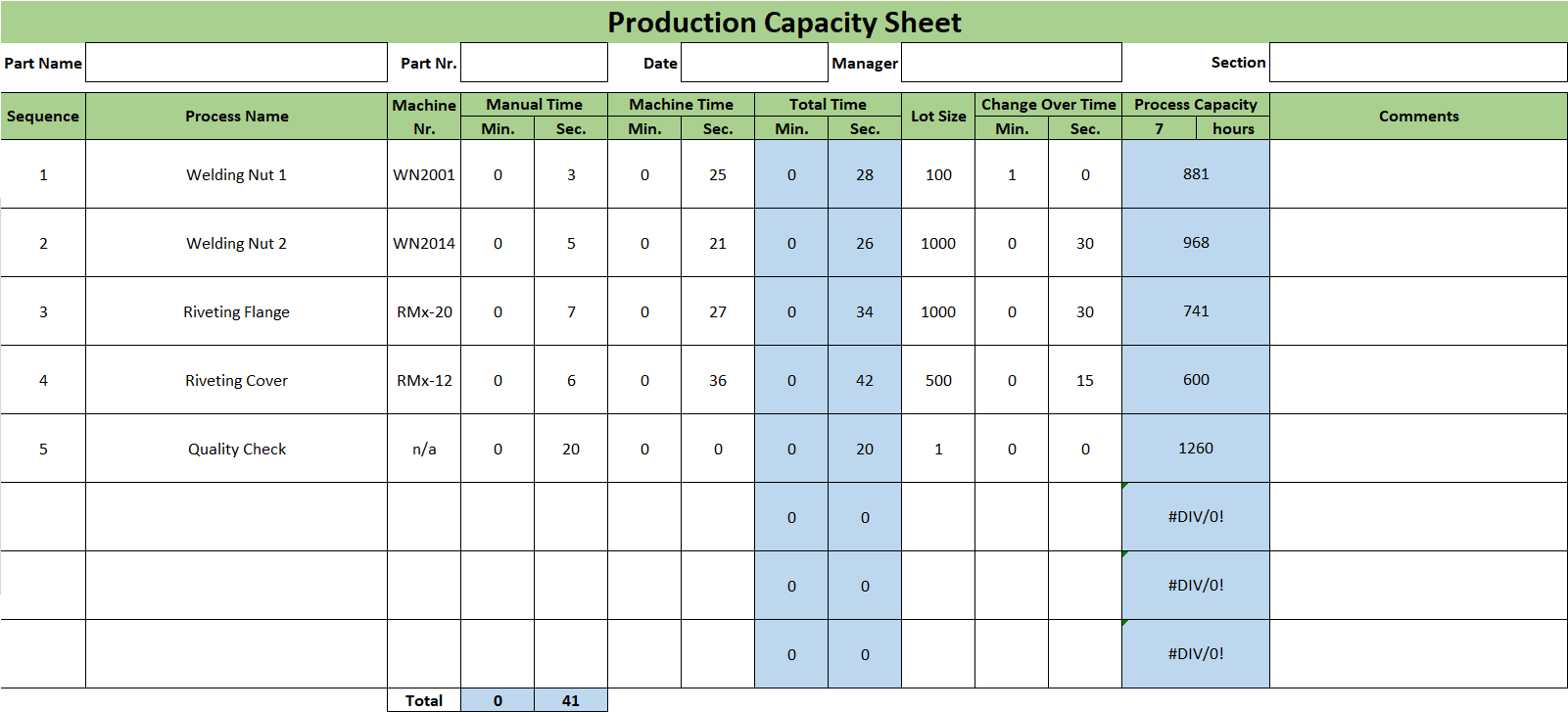

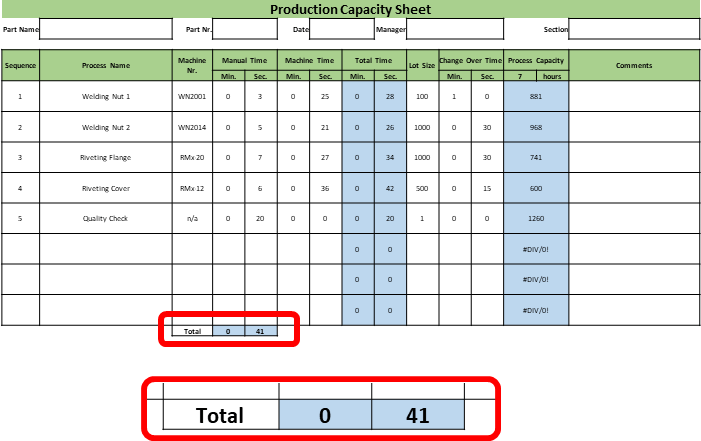

Das Produktionskapazitätsblatt ist eine Übersicht mit den Grunddaten und einigen einfachen Berechnungen zu den Prozessen und Arbeitsschritten. Nachfolgend finden Sie ein Beispiel dieses Blatt in seiner Gesamtheit. Aber da es etwas klein ist, möchte ich es in einzelne Teile zerlegen und besprechen:

Kopfzeile des Produktionskapazitätsblatt

Die Kopfzeile enthält die üblichen Dinge, die man in Kopfzeilen so findet: Die Bezeichnung des zu produzierenden Produkts, die Teilenummer für das Softwaresystem, ein Datum, eine verantwortliche Person und auch eine Abteilung. Nachstehend finden Sie ein Beispiel.

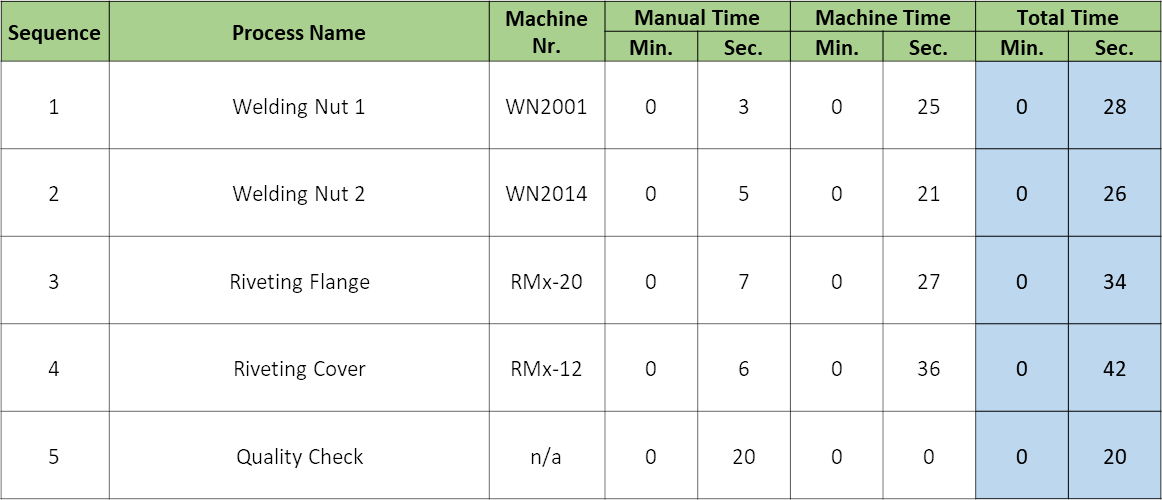

Prozesszeiten im Produktionskapazitätsblatt

Als nächstes kommen wir zu den eigentlichen Daten. Wir listen die Prozesse/Arbeitsschritte auf, die durchgeführt werden müssen. Nachfolgend sehen diese Tabelle, ausgefüllt mit Beispieldaten.

Fügen Sie zunächst die Namen der Arbeitsschritte und -nummern der Reihe nach ein, damit Sie wissen, um welchen Schritt es sich handelt. Als Nächstes fügen Sie die Arbeitszeiten ein, wobei Sie zwischen manueller und zusätzlicher maschineller Arbeitszeit unterscheiden. Die Tabellenkalkulation berechnet dann die Gesamtzeit für Sie.

Alle Maschinenzeiten müssen schneller sein als die Zielzykluszeit. Wenn eine Maschine langsamer als die Zielzykluszeit ist, hat sie nicht genug Kapazität, um den Kunden zu beliefern. Sie brauchen dann eine schnellere Maschine oder eine zweite Maschine.

Umrüstzeiten im Produktionskapazitätsblatt

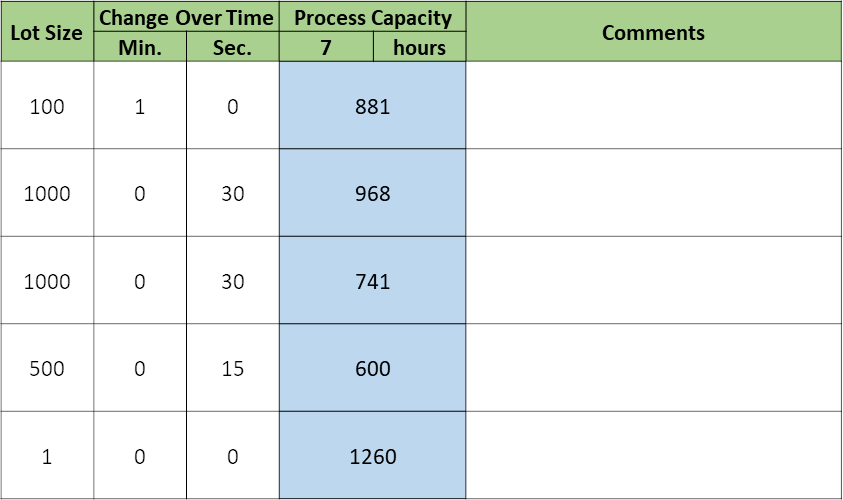

In den nächsten Spalten finden Sie Informationen über die Losgröße und die Umrüstzeit. Wie Sie unten sehen können, tragen Sie die Losgröße und die Dauer des Umrüsten in die Zellen ein. Sie können auch die Dauer einer Schicht in der Kopfzeile unter der Prozesskapazität ändern (hier 7 Stunden).

Die Excel-Tabelle berechnet automatisch die maximale Prozesskapazität auf der Grundlage der manuellen und maschinellen Arbeitszeiten und der Umrüstzeit. Wie viele Stück können Sie höchstens in einer Schicht erzeugen? Diese Kapazität wird einfach wie folgt berechnet:

\[{ Prozesskapazit \ddot{a} t=\frac{Betriebszeit} {Manuelle \: Zeit + Maschinenzeit + \frac{Umr \ddot{u} stzeit} {Losgr \ddot{o} sse}}}\]Summen im Produktionskapazitätsblatt

Schließlich sehen Sie am unteren Rand eine Zeile „Gesamt“. Seltsamerweise ist dies nur die Summe der manuellen Arbeitszeiten. Aber wenn Sie darüber nachdenken, macht das durchaus Sinn. Die gesamte manuelle Arbeit für einen Mitarbeiter muss geringer sein als die Zielzykluszeit, sonst ist die Linie zu langsam. Daher wird diese Zahl benötigt. Die Zeit für jeden einzelnen Prozess steht bereits in den einzelnen Zeilen. Damit können wir prüfen, ob die Maschinen schnell genug sind. Eine Aufsummierung der Maschinenzeiten ist hier wenig hilfreich. Auch wenn es einfach ist, die Summe der Maschinenzeiten und die Summe der Gesamtzeiten zu berechnen, ist dies nicht erforderlich. Überladen Sie das Blatt nicht mit unnötigen Informationen.

Goodies zum Herunterladen

In dieser kurzen Serie von Beiträgen über den Toyota Standardarbeitsansatz habe ich eine Excel-Tabelle verwendet. Zu Ihrer Erleichterung finden Sie hier sowohl die Tabelle als auch eine PDF-Version davon. Beide Dokumente werden unter der Creative Commons CC-BY-SA 4.0 Lizenz zur Verfügung gestellt, d.h. Sie können sie frei verwenden, sollten mich aber auf AllAboutLean.com als Urheber erwähnen.

Jetzt haben Sie die Datengrundlage für die Standardarbeit . Die Kombinationstabelle werde ich im nächsten Beitrag beschreiben. Hoffentlich war das nicht zu trocken für Sie, und ich verspreche, dass im nächsten Beitrag alles einen Sinn ergibt. Und jetzt legen Sie los und optimieren Sie Ihr Unternehmen!

PS: Dies (und viele andere Dinge) habe ich auf dem hochinteressanten C2U Lean Leadership Training in Japan und von Michel Baudin gelernt .