丰田以它的标准作业而闻名,他们使用一套Excel表来简化标准的创建, 这些有时也被称为“著名的3张表”。第一张是工序能力表,以确定可用产能。第二张是标准作业组合表,定义员工操作步骤。第三张是标准作业布局 ,定义设备布局和安排。虽然市面上有许多不同的方法来实现上述内容,但我更喜欢丰田的方法。由于这是一个较大的话题,我把它拆分成多篇文章,让我们从工序能力表开始。

丰田以它的标准作业而闻名,他们使用一套Excel表来简化标准的创建, 这些有时也被称为“著名的3张表”。第一张是工序能力表,以确定可用产能。第二张是标准作业组合表,定义员工操作步骤。第三张是标准作业布局 ,定义设备布局和安排。虽然市面上有许多不同的方法来实现上述内容,但我更喜欢丰田的方法。由于这是一个较大的话题,我把它拆分成多篇文章,让我们从工序能力表开始。

为什么要有标准作业?

如果一件事情有多种方式可以完成,那么其中总有一些方式一定比其他方式更好。标准作业的理念有助于员工持续一致地执行工作。请注意,任何好的工作标准–或者任何好的工作流程–都需要从实际适用它的员工那获取大量的意见。

如果一件事情有多种方式可以完成,那么其中总有一些方式一定比其他方式更好。标准作业的理念有助于员工持续一致地执行工作。请注意,任何好的工作标准–或者任何好的工作流程–都需要从实际适用它的员工那获取大量的意见。

我的系列文章提及的这种标准作业方法及其三张表,在精益圈有着不同的叫法。在丰田被称为 “标准作业“,John Shook也使用这个名称。但这会导致与标准化作业或工作标准 (某个标准,但不是标准作业这个方法)这两个名称相混淆。Kei Abe称其为人/机平衡(Man/Machine Balance),但这种命名有性别歧视,因此在美国被改为员工/机平衡(Operator/Machine Balance)。Kiyoshi Suzaki称其为作业组合图(Work Combination Charts),Michel Baudin将其简称为作业组合(Work Combo)。感谢Michel Baudin让我知道所有标准作业还有那么多的名字和以及它们的来源。

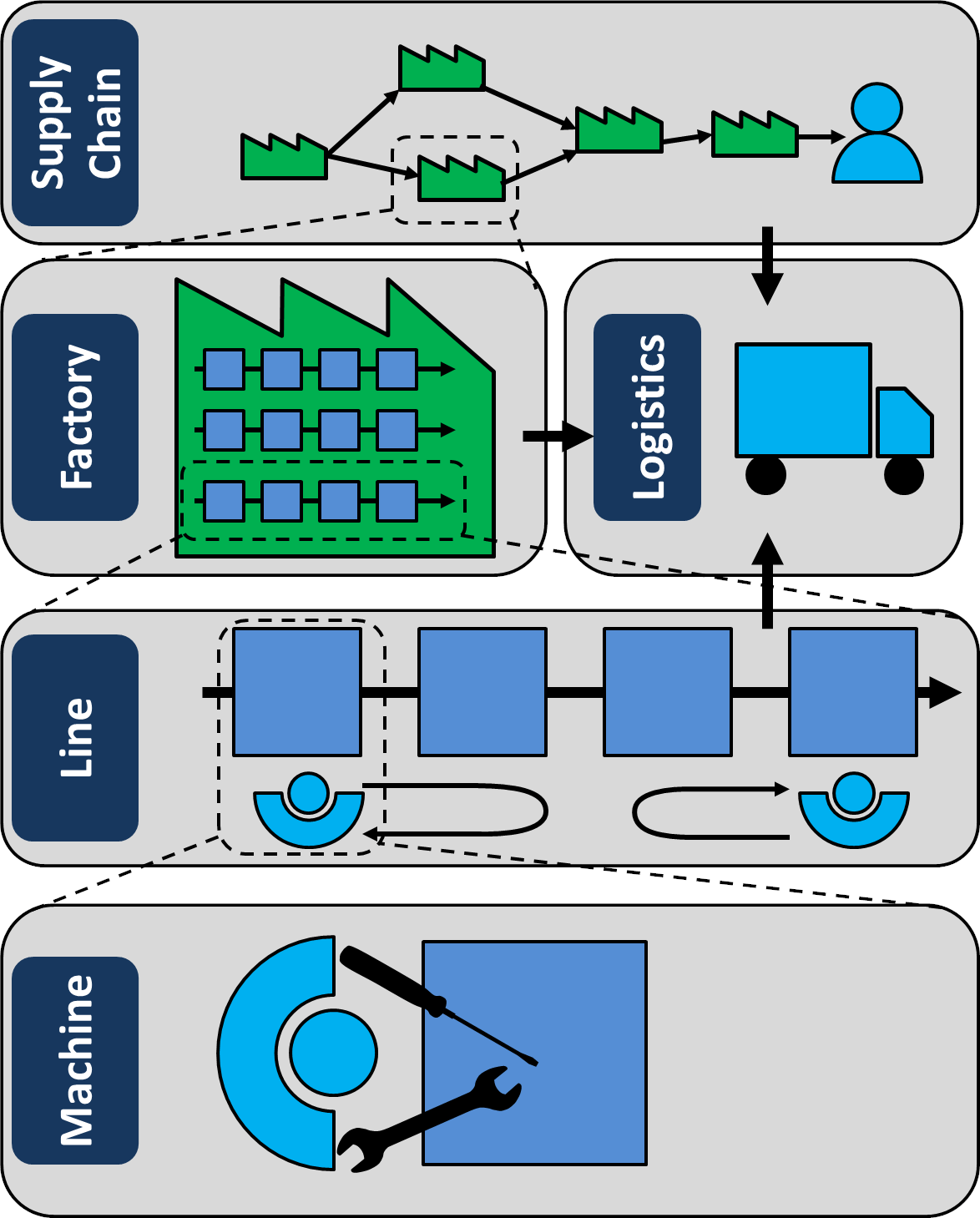

何处需要标准作业

工序能力表用于计算产线产能,标准作业布局 用于规划产线布局,标准工作组合表定义了员工的工作标准。每一个都解决了产线规划和标准化中的一个具体问题。

准备工作

在我们开始之前,我们需要一些信息。 我们需要知道这条线生产什么产品。过程的每个步骤需要被定义及知晓。理想情况下,我们有现成的产线,所以这些信息很容易获取。对于在建产线,如果我们知道生产流程也是可以的。

在我们开始之前,我们需要一些信息。 我们需要知道这条线生产什么产品。过程的每个步骤需要被定义及知晓。理想情况下,我们有现成的产线,所以这些信息很容易获取。对于在建产线,如果我们知道生产流程也是可以的。

我们需要知道产线的目标速度,产品的生产速度应该有多快?关键指标是节拍时间(Cycle Time) 和客户节拍时间(Customer Takt)(或线节拍Line Takt)(二者之间的比率是OEE)。这里的指标是目标节拍时间,每台设备应该有多快(不考虑故障、延迟和其他损失的情况),以秒(或分钟、小时等)为计量单位。

我们需要知道每台设备的速度,包括员工手动操作的时间,以及设备本身的设备时间。在丰田这些通常是用秒表测量的(如果有现成产线的话)。有些国家的工会不允许使用秒表测量员工时间,则需要使用不同的方法,通常使用一个预先设定的动作系统(如使用MTM方法,方法-时间-测量)。这里的关键指标是手动工作时间和额外的设备工作时间。这些数据如此重要,以至丰田使用单独的一张”工序能力表”记录和分析它们。

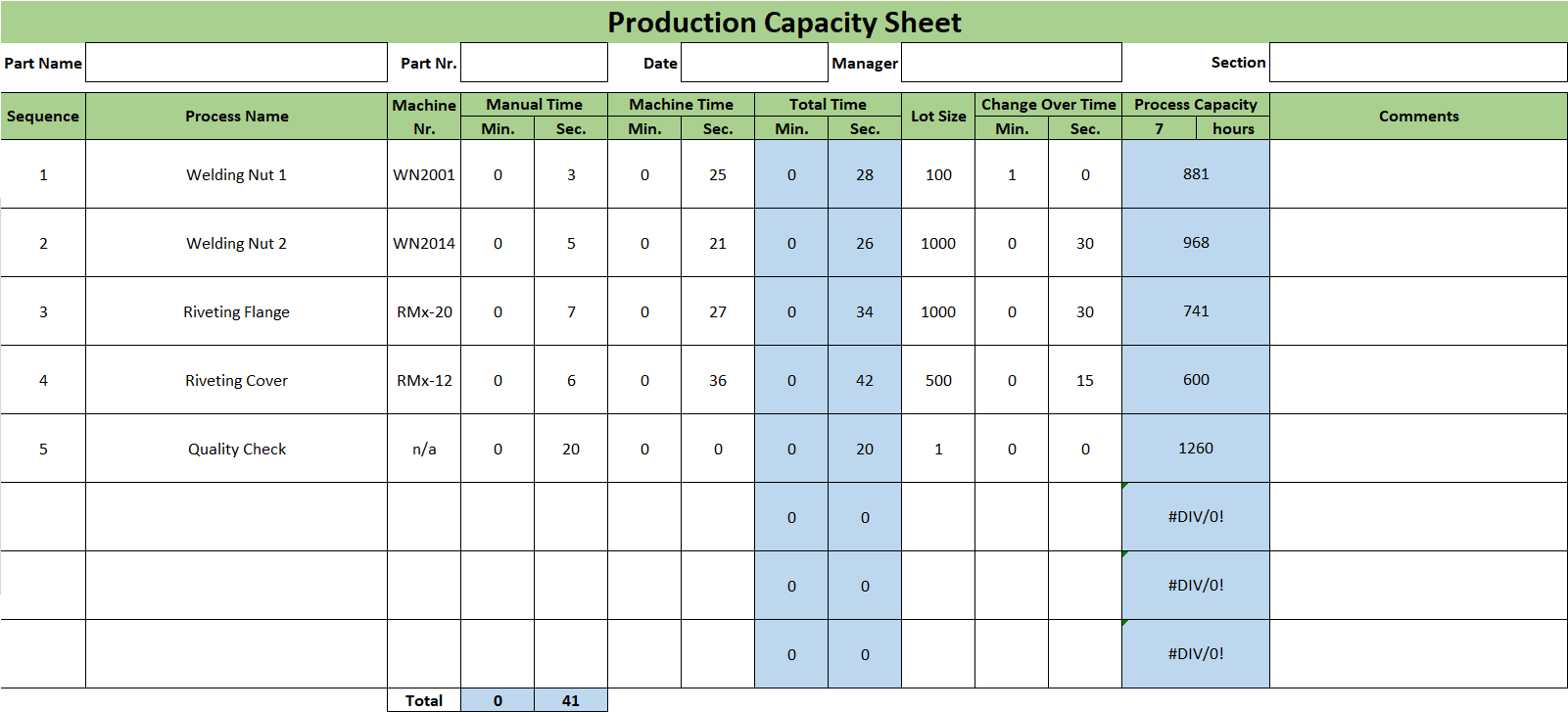

工序能力表

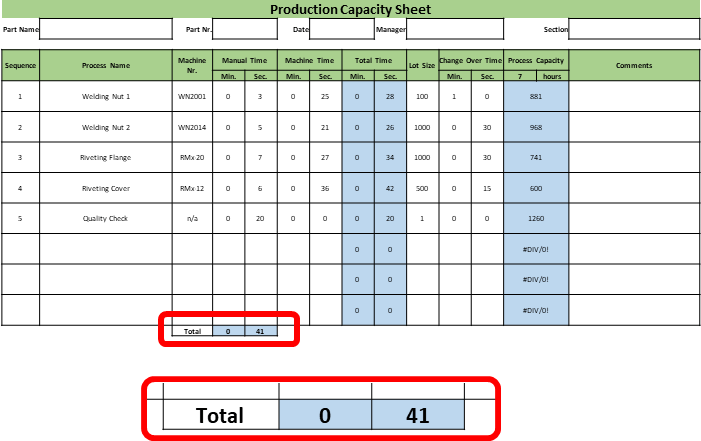

工序能力表涵盖了产线设备的基础数据以及通过基础数据计算得来的一些信息。我在丰田使用的表格的基础上创建了一个Excel电子表格,里面也有一些简单的计算。下面是该表的一个示例,由于信息较多,我下面分成几块来讲。

工序能力表的表头

表头包含了一些基本信息:生产零件的名称(Part Name),零件号(Part Nr.),日期(Date),负责人(Manager),还有生产部门(Section)。下面给出一个例子,请根据实际需要在Excel表格中修改这些内容。

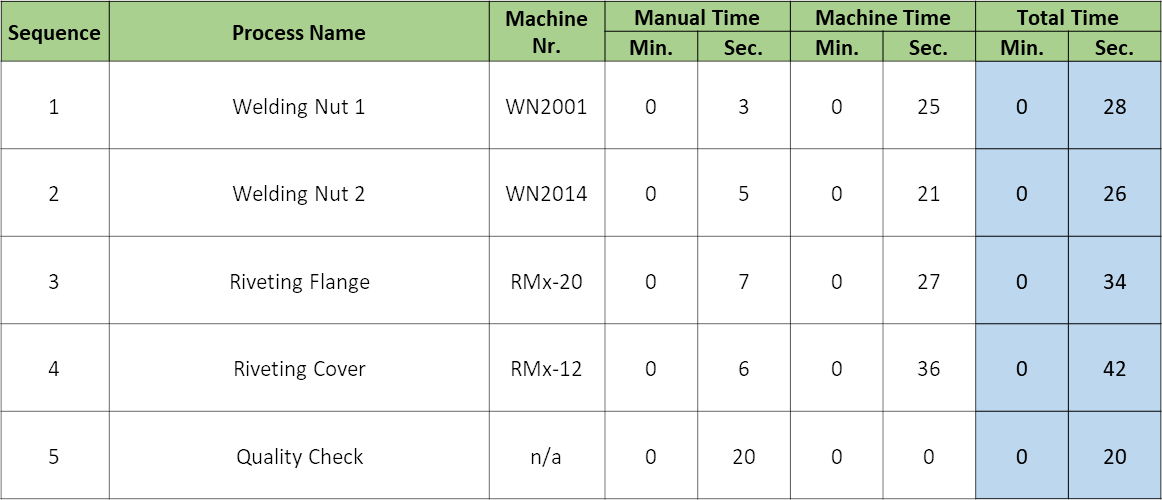

工序能力表-工艺时间

接下来我们看下实际数据。首先列出必须完成的工艺/设备步骤,具体细节见下表,表中数据为示例。  首先按顺序添加设备名称和编号,这样方便使用者知道操作步骤对应的具体设备。接下来添加工作时间,需要区分手动工作时间(Manual Time)和纯设备工作时间(Machine Time),电子表格会自动计算出总时间。

首先按顺序添加设备名称和编号,这样方便使用者知道操作步骤对应的具体设备。接下来添加工作时间,需要区分手动工作时间(Manual Time)和纯设备工作时间(Machine Time),电子表格会自动计算出总时间。

所有设备时间都要比目标节拍时间快,如果有一台设备的节拍时间比目标节拍时间慢,那么产线的产能跟不上客户的需求,这时需要更换一台更快的设备或再加一台相同功能的设备来满足目标节拍时间。

工序能力表-换型时间

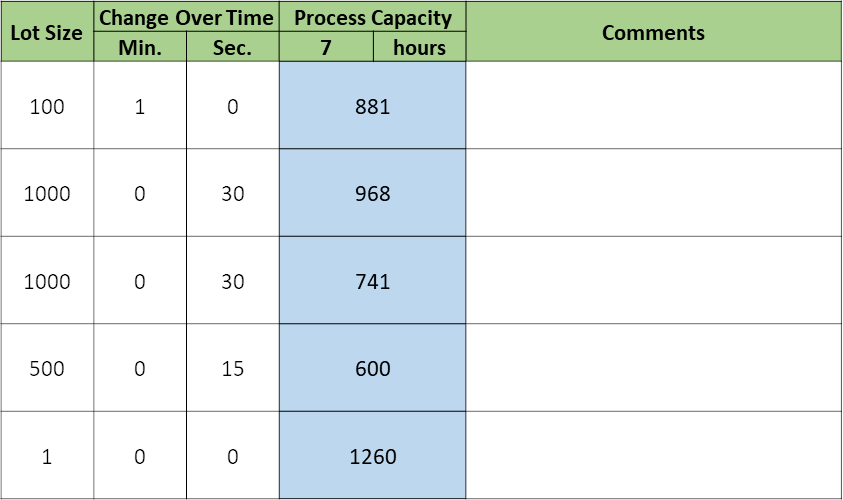

在接下来的几栏中,是关于批次大小(Lot Size)和换型时间(Change Over Time)相关的信息。正如你在下表看到的,将批次大小和换型时间填入对应的单元格中。你也可以更改工序能力(Process Capacity)下面单元格中一个班次所的持续时间(例子里是7小时)。  Excel表将根据手动时间,设备时间以及换型时间自动计算出最大的工序能力(产能)。计算方法很简单,如下:

Excel表将根据手动时间,设备时间以及换型时间自动计算出最大的工序能力(产能)。计算方法很简单,如下:

班次产能=班次可用操作时间/[手动时间+设备时间+(转换时间/批次大小)]

工序能力表-总计

最后,你会在底部看到一个 “总计”行。很有意思的是,这里使用的是员工手动作业时间总和。如果你仔细想想,这完全有道理的,员工手动作业总和必须小于客户节拍时间,否则产线速度就慢了,因此这个数字出现在这个表格中是有意义的。每个单独工序的时间总和已经在“总时间(Total Time)“一栏中,需要确认设备是否足够快。“所有时间的总和“在这里没有什么用,尽管Excel算起来很容易,但我们用不到这个数据它,因此也不放在表格中,避免误导使用者。

供读者下载

在这个关于丰田标准作业的系列文章中,我使用和展示的这个Excel电子表格,我在下面提供了Excel和PDF链接,方便大家下载使用。这两份文件都是根据知识共享CC-BY-SA 4.0协议提供的,你们可以自由使用它们,但使用时也请注明出自于AllAboutLean.com及我的名字。

现在你有了做标准作业的数据基础。我将在下一篇文章中开始描述标准作业组合表,希望这篇文章对你来说不是太枯燥,我保证在下一篇文章开始,一切都会开始变得有意思。在那之前,请继续关注我的文章。走出去!组织你的行业!

PS:我是在C2U Lean Leadership Training in Japan以及Michel Baudin那里了解到这些信息。

系列文章

Translated by Xie Xuan

了解 AllAboutLean.com 的更多信息

订阅后即可通过电子邮件收到最新文章。