具有多型号的生产线可能在不同的工位上不同的型号有不同的工作量,这会造成浪费。在本系列的第三篇文章中,我将探讨如何通过调整产能以缓解这一问题的。在下一篇文章中,我将探讨通过混合型号排序来调整工作量的差异。

具有多型号的生产线可能在不同的工位上不同的型号有不同的工作量,这会造成浪费。在本系列的第三篇文章中,我将探讨如何通过调整产能以缓解这一问题的。在下一篇文章中,我将探讨通过混合型号排序来调整工作量的差异。

基本理念

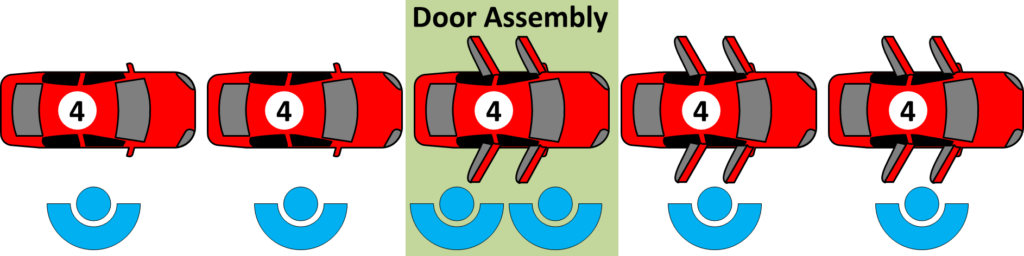

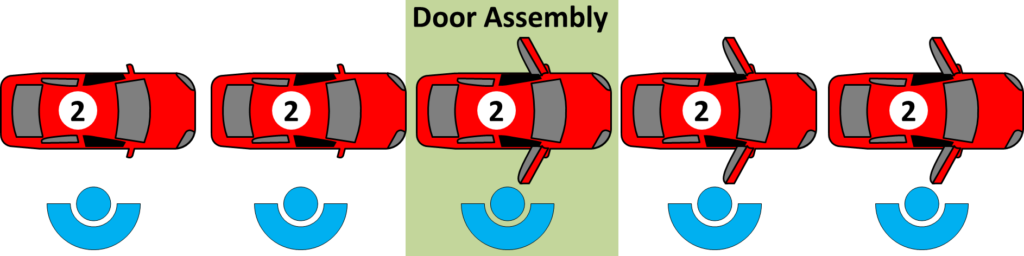

在其理想的形式下,调整产能意味着每当有更多工作量的零件出现时,就增加一个(或多个)员工,而一旦有更少工作量的零件出现时,就再把他们调走。以汽车总装线上的两门和四门汽车为例,如下面动画所示。每当有四门车装配时,就会有一个员工神奇地冒出来,如果有两门汽车装配,他就又消失了。

你可能已经看到了这里的问题。要管理员工的工作量会非常困难。要给这个员工安排其他工作内容也很困难。你(通常)不可能在一瞬间凭空变出一些产能。在下文中,我将展示一些如何管理这种情况的想法。

寻找另一项任务来填补剩余产能

如上图所示,可以在关键工位上安排第二个员工。如果有一个零件需要更多的工作量(如四门车型),这个多安排的员工可以一起操作。挑战在于,如果下一个零件需要的工作量较少(如一辆双门车型),如何不浪费这个员工的时间。

你需要为这个员工找到一个可行的任务,让他在现有的时间内完成。这通常不容易,甚至是不可能。如果员工正忙于装配四门车型,那么其他任务就必须等待。因此,另一项任务必须是一项可以随时等待的任务,也是可以随时放弃的任务,因为车门装配不能等待。每当一辆四门汽车出现时,员工就必须去组装车门。如果你能找到这样的任务,那么这种方式是可行的。

例如,你可以安排员工给金属板去毛刺。在生产双门车型时,这个员工可以对这些零件去毛刺,直到装配线上需要他,他可以直接放下零件,回到总装线上安装车门。

例如,你可以安排员工给金属板去毛刺。在生产双门车型时,这个员工可以对这些零件去毛刺,直到装配线上需要他,他可以直接放下零件,回到总装线上安装车门。

即使这样,经常中断的工作也是一种低效的工作。有时候员工自己也会乱,可能以为已经做了次要任务,但实际上他还没有做。随后,一个去了一半毛刺的零件被无意识地放到成品料堆里面。

如果零件之间的间隔时间较长,或者节拍时间较长,或者由于主线上工作量高的产品不常有(例如,四门车型是奇异低频型号),这会比较容易。在这种情况下,工作的中断就会比较少。尽管如此,这种解决方案通常不可行,也不值得花太多时间。

大批量

另一个方式是安排大批量生产–我不喜欢大批量生产!小批量生产通常比大批量生产更有意义。小批量更有效率,在精益领域增加批量通常也被认为是不合适的方法。精益的愿景是批量大小为1,或者说是单件流。永远不要忘了这一点!

既然如此,你可以安排较大的批次,让你有更多时间来安排员工。在极端情况下,这可以是每班生产不同的型号。例如,可以在一个班次中只生产双门汽车,并且只安排一名员工负责车门组装。在下一个班次中,只生产四门车型,并在该工作站上安排两名员工。

这将方便你给另一名员工安排工作任务。如果一个工人只有60秒的时间,就很难给他分配额外的任务。如果他有几个小时甚至整个班次的空闲时间,分配另一个任务就容易得多。

但同样,如果你选择这种方式,方向也有些问题。例如,车门供应线在四门班次中会完全超载,而在两门的班次中又会有一半空闲时间。当然可以通过更大的缓冲来解决这个问题,但是这样一来,增加库存又会导致其他问题。总之,由于各种消极影响,这个方案应该被避免。

灵活的工作分配

如果你可以给员工灵活的分配工作(即员工允许多久在一项工作上花多长时间直到他切换下一个工作),工作量不均衡的问题就消失了。异序作业车间就是一个例子,但异序作业车间的组织通常比流水作业车间要差。

单人工作单元

如果一个人在一条小的生产线上完成全部的工作(通常称为工作单元,这个术语也会用于其他场合),工作量的差异就不是问题。员工只需花上所需的时间,就能完成相应的零件。一辆无天窗的双门汽车比一辆有天窗的四门汽车完成的更快,工作内容的不同只是改变了零件完成的速度。

如果一个人在一条小的生产线上完成全部的工作(通常称为工作单元,这个术语也会用于其他场合),工作量的差异就不是问题。员工只需花上所需的时间,就能完成相应的零件。一辆无天窗的双门汽车比一辆有天窗的四门汽车完成的更快,工作内容的不同只是改变了零件完成的速度。

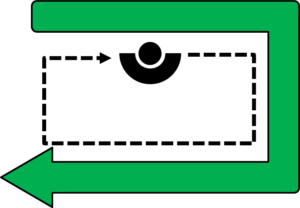

桶传递法

这种生产线布局之一是桶传递法(bucket brigade,也被称为bump-back或bouncing line)。员工带着他的零件在生产线上移动,直到他遇到下个工位空手返回的员工。然后他将零件交给下一个员工,后者将零件沿着产线继续向前移动。第一个员工则往回走,直到他遇到前一个员工,或者回到生产线的起点上获取新的零件。这样一来,生产线的产能可以根据工作量进行自我调整,员工的工作负荷也更容易管理。

另一方面,这样做也有一些前提要求。例如,所有员工都需要在所有工位上接受培训,而且在节拍时间较短的产线使用效果最好。更多细节,请见看我关于桶传递法的系列文章,桶传递法第1讲,和第2讲。

逐兔法

另一种方式是“逐兔法”。少量的员工,最好是在一条U型线上,从头到尾加工整个零件。工作内容的差异和员工速度的差异通过员工之间的距离来缓冲。这种方式也有一些类似于桶传递法的限制。更多的细节,请看我写的关于逐兔法的文章。

另一种方式是“逐兔法”。少量的员工,最好是在一条U型线上,从头到尾加工整个零件。工作内容的差异和员工速度的差异通过员工之间的距离来缓冲。这种方式也有一些类似于桶传递法的限制。更多的细节,请看我写的关于逐兔法的文章。

总的来说,调整产能有时会奏效,但并不是流行方案。也存在“忘记”一项工作而导致产品缺陷的风险。特别是对于大型和复杂的生产线,管理不同工作负荷的更好方法是产品的排序。我将在下一篇文章中进一步探讨这个问题。在那之前,请继续关注,走出去,组织你的行业!

系列文章

- 混合型号排序–简介

- 混合型号排序–彻底解决问题

- 混合型号排序–调整产能

- 混合型号排序–简单实例

- 混合型号排序–简单实例 工作量和缓冲

- 混合型号排序–简单实例 排序

- 混合型号排序–复杂实例

- 混合型号排序–复杂实例 基础数据

- 混合型号排序–复杂实例 排序1

- 混合型号排序–复杂实例 排序2

- 混合型号排序–复杂实例 序列检验

- 混合型号排序–总结

这里还有第7至11帖的排序实例Excel文件,其中有复杂实例。请注意,这不是一个工具,而只是我的一些计算方法,仅供参考。

Translated by Xie Xuan