在上一篇文章中,我介绍了丰田实用问题解决方法 (PPS),该方法起源于PDCA,并经常以 A3 的形式展现。现在,让我们深入探讨一下各个步骤的细节。首先是明确问题,第二步是对问题进行分解和分层–通过从不同角度观察问题,最好是使用数据,以便更好地理解问题。在下一篇文章中,我将谈目标设定。

在上一篇文章中,我介绍了丰田实用问题解决方法 (PPS),该方法起源于PDCA,并经常以 A3 的形式展现。现在,让我们深入探讨一下各个步骤的细节。首先是明确问题,第二步是对问题进行分解和分层–通过从不同角度观察问题,最好是使用数据,以便更好地理解问题。在下一篇文章中,我将谈目标设定。

快速回顾

正如我在上一篇文章中所列举的,丰田实用问题解决方法包括以下步骤:

正如我在上一篇文章中所列举的,丰田实用问题解决方法包括以下步骤:

- 明确问题

- 分解问题

- 设定目标

- 分析根本原因

- 制定并实施对策

- 监控过程和结果

- 标准化和共享

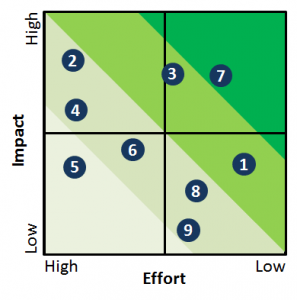

在开始描述问题之前,还需要考虑优先解决哪个问题。我通常喜欢做一个影响-投入矩阵,如图所示。估算所有可能的改进项目带来的收益和所需要的资源,经过权衡选择一个合适的项目。请参见文章《如何管理精益项目 – 确定优先次序》。

在开始描述问题之前,还需要考虑优先解决哪个问题。我通常喜欢做一个影响-投入矩阵,如图所示。估算所有可能的改进项目带来的收益和所需要的资源,经过权衡选择一个合适的项目。请参见文章《如何管理精益项目 – 确定优先次序》。

明确问题

第一步是明确问题,到底哪里出现了问题?这一步并不容易。在描述问题时,请务必注意不要引导性地给出解决方案。例如,如果将问题描述为 “没有看板”,那么就已经将自己局限于某种解决方案了。此外,”没有看板”这种问题描述方式也不合理。

第一步是明确问题,到底哪里出现了问题?这一步并不容易。在描述问题时,请务必注意不要引导性地给出解决方案。例如,如果将问题描述为 “没有看板”,那么就已经将自己局限于某种解决方案了。此外,”没有看板”这种问题描述方式也不合理。

问题往往是相对目标的偏差。当你设有一个目标(质量、生产率、成本等),当实际绩效没有达到这些目标,就是一个问题。尽量用量化的方式来描述目标(即当前的绩效衡量与目标存在差异)。我们举个例子,如果遇到机器频繁故障的问题,则应衡量机器的综合利用率。如果是质量问题,则应衡量客户投诉、首件合格率或类似的质量标准。如果对产量不满意,可以用每小时产量或类似指标。如果使用图表、时间轴或类似的可视化工具,可以对问题描述有很大的帮助。

尽量不要缩小范围,这是下一步需要完成的工作。如果范围缩的太小,可能会直接把根本原因排除在外。同时,又不要把网撒得太广,问题描述的太宽泛。是的,我知道,这种不能太大,不能太小的描述似乎听起来没有什么大的帮助。遗憾的是,在一些例子中,很多人倾向于朝着一个方向发展(例如,库存过多),在我眼里,我看到了两个方向。有些人问题描述的过宽泛(如分析全公司的质量问题),而有些人则采取了过于狭窄的视角(如工序 30 焊缝缺失的质量问题)。如果允许的话,我还是倾向于宁大勿小。因为下一步”分解问题”会有更结构化的方法缩小问题的范围。

分解问题

既然我们已经定义了问题,就需要对其进行分解。在此,我们尝试了解问题的更多细节。请注意,还没到制定解决方案的时候,还只是进一步了解问题。尝试了解正在发生的事情和应该发生的事情。如果可能,还可以在车间现场观察问题并收集数据。

既然我们已经定义了问题,就需要对其进行分解。在此,我们尝试了解问题的更多细节。请注意,还没到制定解决方案的时候,还只是进一步了解问题。尝试了解正在发生的事情和应该发生的事情。如果可能,还可以在车间现场观察问题并收集数据。

这包括丰田所说的 “分层”。尝试将数据分组来进行分析。尝试从不同角度看问题:

- 什么时候发生的?是一天中的某个时间段吗?是不是以前没有发生现在发生了?

- 问题发生在哪里?是在价值流或作业指导书中的某个流程中吗?是否与某个供应商有关?是否主要发生在选定的市场区域或细分市场?

- 发生在哪些方面?是某个特定的产品组或产品?是特定的模块或部件吗?是某类客户投诉?是特定类型的缺陷吗?

- 发生了多少(例如,生产了多少)?

- 问题发生在谁身上?是否发生在某个员工或某个班次?(题外话:如果是,可能不是员工的错,而是工具有缺陷、缺乏培训等原因造成的)。

以上是应该考虑的四个要点(何时、何地、何事、何人)。实际上,甚至可能需要对同一要点的多个方面进行分层。例如,质量问题的 “什么 “问题可以是投诉类型、产品类型或缺陷类型等。

对于更复杂的问题,还可以尝试将其拆分为子问题。例如,如果您在分层过程中发现有多种类型的缺陷会影响质量,就可以分别调查这些类型的缺陷。

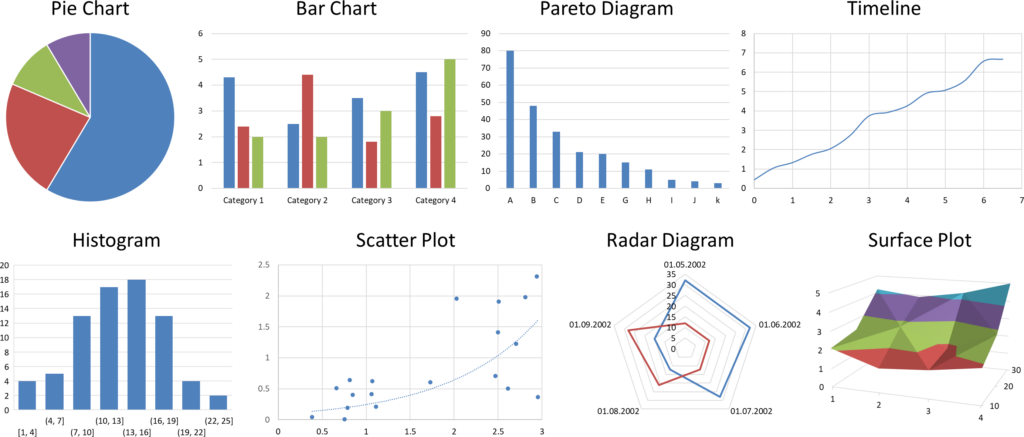

在分层过程中,尽可能使用图形图表的方式将数据可视化。可视化数据的方法有很多种,如饼图、条形图、帕累托图、时间线和趋势图、直方图、散点图、雷达图、曲面图等。

分解问题的目的是为了更好地了解问题发生的时间、地点、事件和人物。在描述问题的过程中,需要先纵观全局,将问题分解后,再缩小范围,最后澄清问题。丰田称其为 “优先问题“,它经常与”根本原因”相混淆。这个优先问题是设定目标的核心输入……我将在下一篇文章中讨论。现在,走出去,定义和理解你的问题,组织你的行业!

PS:非常感谢丰田精益管理中心的团队,在他们位于威尔士的丰田英国迪赛德发动机厂,我参加了他们为期 5 天的课程。该课程为我们提供了大量的丰田车间参观学习机会,我们花了几个小时在车间观察流程。在我看来,这是丰田开设的唯一一个能让普通学员如此深入产线的课程。

Translated by Xie Xuan

了解 AllAboutLean.com 的更多信息

订阅后即可通过电子邮件收到最新文章。